2026 Автор: Howard Calhoun | calhoun@techconfronts.com. Акыркы өзгөртүү: 2025-06-01 07:14:29

Кадимки бланкты механизмге ылайыктуу тетикке айландыруу үчүн токардык, фрезердик, майдалоочу жана башка станоктор колдонулат. Эгерде фрезерлөө татаалыраак тетиктерди, мисалы, тиштүү механизмдерди, кесүүчү сплайндарды жасоо үчүн зарыл болсо, анда токарь жөнөкөй бөлүктөрдү түзүү жана аларга керектүү форманы (конус, цилиндр, шар) берүү үчүн колдонулат. Токарууда кесүү шарттары абдан маанилүү, анткени, мисалы, морт металл үчүн күчтүү металлга караганда шпиндельдин ылдамдыгын азыраак колдонуу керек.

Айлануу өзгөчөлүктөрү

Токарлык станокто белгилүү бир деталды айландыруу үчүн, эреже катары, кескичтер колдонулат. Алар ар кандай модификацияда болот жана кайра иштетүү түрүнө, тоют багытына жана баштын формасына жараша классификацияланат. Мындан тышкары, кескичтер ар кандай материалдардан жасалган: эритмелүү болот, көмүртек болот, аспап болот, жогорку ылдамдыкта кесүүчү, вольфрам,карбид.

Бирөөнүн тигил же бул түрүн тандоо даярдалган материалга, анын формасына жана айландыруу ыкмасына жараша болот. Айландыруу үчүн кесүү шарттары сөзсүз түрдө бардык ушул нюанстарды эске алат. Айланууда даярдалган тетик шпиндельге бекитилет, ал негизги айлануу кыймылдарын аткарат. Иштетүү үчүн аспап штангенциркульге орнотулган жана тоют кыймылдары түздөн-түз ал тарабынан жүргүзүлөт. Колдонулган машинага жараша өтө кичинекей тетиктерди да, чоң тетиктерди да иштетүүгө болот.

Негизги элементтер

Токарууда кесүү маалыматтарынын кандай элементтерин колдонсо болот? Айдоо дайыма эле оңой операция болбосо да, анын негизги элементтери болуп ылдамдык, азыктандыруу, тереңдик, туурасы жана калыңдыгы саналат. Бардык бул көрсөткүчтөр, биринчи кезекте, даярдоо материалы жана өлчөмүнө жараша болот. Мисалы, өтө кичинекей тетиктер үчүн эң төмөнкү кесүү ылдамдыгын тандаңыз, анткени кокустан кесилген 0,05 миллиметр да бүт бөлүктүн четке кагылышына алып келиши мүмкүн.

Мындан тышкары, бурулуш учурунда кесүү шарттарын тандоо көз каранды болгон абдан маанилүү көрсөткүчтөр, ал аткарылган этаптар болуп саналат. Металл кесүүнүн негизги элементтерин жана этаптарын кененирээк карап көрүңүз.

Доорлоо, жарым-жартылай тазалоо жана жасалгалоо

Даярдаманы керектүү тетикке айландыруу татаал жана көп убакытты талап кылган процесс. Ал белгилүү этаптарга бөлүнөт: орой, жарым-жартылай даярдоо жана бүтүрүү. Эгерде бөлүк жөнөкөй болсо, анда орто (жарым финиш) этап, эреже катары, эсепке алынбайт. Биринчи этапта (долбоор) деталдарга керектүү форма жана болжолдуу өлчөмдөр берилет. Ошол эле учурда, пособиелерди кийинки этаптарга калтыруу керек. Мисалы, даярдалган материал берилген: D=70 мм жана L=115 мм. Андан бир тетикти иштетүү керек, анын биринчи өлчөмү D1 =65 мм, L1 =80 мм, ал эми экинчи - D2 =40мм, L2=20мм.

Ооролтуу төмөнкүдөй болот:

- Ушун 14мм кесип.

- Бардык узундук боюнча диаметрди 66 ммге буруңуз

- Экинчи диаметрди D2=41 мм 20 мм узундукка буруңуз.

Бул этапта биз тетик толук иштетилбегенин, бирок анын формасына жана өлчөмүнө мүмкүн болушунча жакын болгонун көрөбүз. Ал эми жалпы узундукка жана ар бир диаметрге 1 мм болгон.

Бул бөлүк төмөнкүдөй бүтөт:

- Талап кылынган бүдүрлүк менен жакшы кесиңиз.

- 80мм узундугун 65мм диаметрге буруңуз.

- Узундугу 20 ммден 40 мм диаметрге чейин жакшы бурулду.

Биз көрүп тургандай, бүтүрүү максималдуу тактыкты талап кылат, андыктан кесүү ылдамдыгы андагы азыраак болот.

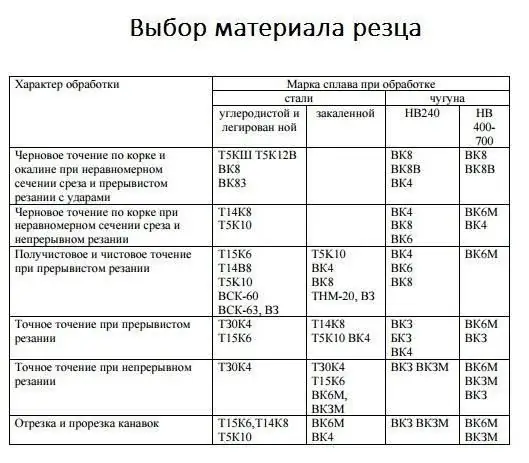

Эсепти кайдан баштоо керек

Кесүү режимин эсептөө үчүн, адегенде кескичтин материалын тандоо керек. Бул даярдалган материалга, түрүнө жана иштетүү баскычына жараша болот. Мындан тышкары, кесүүчү бөлүгү алынуучу тиштер практикалык деп эсептелет. Башкача айтканда, кесүүчү жээктин материалын тандап, аны кесүүчү аспапка бекитүү гана керек. Өндүрүлгөн бөлүктүн баасы эң төмөн болгон режим эң кирешелүү болуп саналат. Демек, туура эмес кесүүчү шайманды тандасаңыз, ал бузулуп калышы мүмкүн жана бул жоготууларга алып келет. Ошентип, кантип туура куралды жана буруш үчүн кесүү шарттарын аныктоого болот? Төмөнкү таблица эң жакшы кесүүчү тишти тандоого жардам берет.

Кесилген катмардын калыңдыгы

Мурда айтылгандай, ар бир иштетүү кадамы кандайдыр бир деңгээлде тактыкты талап кылат. Бул көрсөткүчтөр кесилген катмардын калыңдыгын эсептөөдө абдан маанилүү болуп саналат. Бурулуш үчүн кесүү маалыматтары тетиктерди айландыруу үчүн эң оптималдуу маанилерди тандоого кепилдик берет. Эгерде аларга көңүл бурулбаса жана эсептөө аткарылбаса, анда кесүүчү аспап да, тетиктин өзү да сынышы мүмкүн.

Демек, биринчиден, кесилген катмардын калыңдыгын тандоо керек. Кесүүчү металлдан өткөндө анын белгилүү бир бөлүгүн кесип салат. Кесүүнүн калыңдыгы же тереңдиги (t) - кескич бир өтүүдө алып кете турган аралык. Бул ар бир кийинки иштетүү үчүн кесүү режимин эсептөө жүргүзүү зарыл экенин эске алуу маанилүү. Мисалы, D =33,5 мм диаметри D1=30,2 мм жана тешиктин ички тешиги d=үчүн D=33,5 мм сырттан буруш керек. d2 боюнча 3,2 мм=2 мм.

Операциялардын ар бири үчүн бурулуш учурунда кесүү шарттарын эсептөө жекече болот. Кесүү тереңдигин эсептөө үчүн иштетилгенден кийинки диаметрден даярдалган тетиктин диаметрин алып салуу жана экиге бөлүү керек. Биздин мисалда мындай болот:

t=(33,5 - 30,2) / 2=1,65мм

Эгер диаметрлердин ортосундагы айырма өтө чоң болсо, мисалы 40 мм, анда, эреже катары, аны 2ге бөлүү керек, натыйжада өтүүлөрдүн саны, ал эми тереңдик экиге туура келет миллиметр. Орой бурулуш менен сиз кесүү тереңдигин 1ден 3 ммге чейин, ал эми бүтүрүү үчүн - 0,5тен 1 ммге чейин тандай аласыз. Эгерде акыркы бети кесилсе, анда алынып жаткан материалдын калыңдыгы кесүү тереңдигине барабар болот.

Түрмөктүн көлөмүн коюу

Токаруу учурунда кесүү шарттарын эсептөөнү тетиктин бир айлануусунда кесүүчү аспаптын кыймылынын көлөмүсүз элестетүү мүмкүн эмес - берүү (S). Анын тандоо талап кылынган оройлугуна жана тактык даражасына жараша болот, эгерде ал аяктайт. Оройдогондо материалдын бекемдигине жана аны орнотуунун катуулугуна жараша максималдуу тоютту колдонууга жол берилет. Каалаган түрмөктү төмөнкү таблица аркылуу тандасаңыз болот.

S тандалгандан кийин, ал машинанын паспортунда көрсөтүлүшү керек.

Кесүү ылдамдыгы

Кесүү ылдамдыгы (v) жана шпиндель ылдамдыгы (n) бурулушта кесүү шарттарына таасир этүүчү өтө маанилүү баалуулуктар. үчүнформула менен биринчи маанини эсептөө:

V=(π x D x n) / 1000, мында π - Pi 3, 12ге барабар;

D - бөлүктүн максималдуу диаметри;

n - шпинделдин ылдамдыгы.

Эгерде акыркы маани өзгөрбөсө, анда айлануу ылдамдыгы канчалык чоң болсо, даярдалган тетиктин диаметри ошончолук чоң болот. Бул формула шпинделдин ылдамдыгы белгилүү болсо ылайыктуу, антпесе формуланы колдонушуңуз керек:

v=(Cv x Kv)/ (Tm x t x S),

мында t жана S мурунтан эле кесүү жана берүү тереңдиги эсептелген, ал эми Cv, Kv, T механикалык көз каранды коэффициенттер. материалдын касиеттери жана түзүлүшү. Алардын маанилерин кесүү маалымат таблицаларынан алса болот.

Кэсүү маалыматтарынын калькулятору

Айланганда кесүү шарттарын эсептөөгө ким жардам бере алат? Көптөгөн интернет-ресурстардагы онлайн программалар бул милдетти адамдан кем эмес аткарат.

Утилиталарды рабочий компьютерде да, телефондо да колдонсо болот. Алар абдан ыңгайлуу жана атайын көндүмдөрдү талап кылбайт. Сиз талааларга керектүү маанилерди киргизишиңиз керек: азыктандыруу, кесүү тереңдиги, даярдалган материал жана кесүүчү курал, ошондой эле бардык керектүү өлчөмдөр. Бул бардык керектүү маалыматтардын ар тараптуу жана тез эсебин алууга мүмкүндүк берет.

Сунушталууда:

Германияда ипотека: кыймылсыз мүлктү тандоо, ипотека алуу шарттары, керектүү документтер, банк менен келишим түзүү, ипотеканын ставкасы, кароо шарттары жана төлөө эрежелери

Көптөгөн адамдар чет өлкөдөн үй сатып алууну ойлоп жатышат. Кимдир-бирөө муну чындыкка коошпойт деп ойлошу мүмкүн, анткени биздин стандарттар боюнча чет өлкөдө батирлердин жана үйлөрдүн баасы өтө жогору. Бул алдамчылык! Мисалы, Германиядагы ипотеканы алалы. Бул өлкө Европадагы эң төмөнкү пайыздык чендердин бирине ээ. Жана тема кызыктуу болгондуктан, аны кененирээк карап чыгуу керек, ошондой эле үй насыясын алуу процессин деталдуу түрдө карап чыгуу керек

3 айга камсыздандыруу: камсыздандыруунун түрлөрү, тандоо, зарыл болгон сумманы эсептөө, керектүү документтер, толтуруу эрежелери, берүү шарттары, полисти кароо жана берүү шарттары

Ар бир айдоочу унааны колдонуу мезгилинде OSAGO полисин берүүгө милдеттүү экенин билет, бирок анын жарактуу мөөнөтү жөнүндө ойлонгон адамдар аз. Натыйжада, бир ай колдонуудан кийин "узак ойногон" кагаз керексиз болуп калган жагдайлар пайда болот. Мисалы, айдоочу машинасы менен чет өлкөгө кетсе. Мындай кырдаалда кантип болуу керек? Кыска мөөнөттүү камсыздандырууну уюштуруңуз

Кездемени лазердик кесүү үчүн машиналар. Тандоо критерийлери

Кездеме кесүүчү лазердик машина. Лазердик машинанын мүмкүнчүлүктөрү. Иштөө принциби. Лазердик машиналардын ар тараптуулугу эмнеде. Жабдууларды тандоо критерийлери: рабочий аянты, лазердик түтүктүн күчү, кездеменин автожүктөөсү, чийүү схемасы, өндүрүүчү жана тейлөө

Кабанды кантип кесүү керек: жол-жобосу, кесүү эрежелери жана адистердин кеңеши

Албетте, чочко фермасынын ээси жапайы каманды туура союуну билиши керек. Албетте, мергенчилер да ушундай жол-жобосун жүргүзүү үчүн технология жөнүндө түшүнүккө ээ болушу керек. Үй чочколорун же жапайы чочколорду союу биринчи кезекте алардын эти бузулбай тургандай кылынышы керек

Фрезерлөө үчүн кесүү режими. Кесүүчүлөрдүн түрлөрү, кесүү ылдамдыгын эсептөө

Материалды бүтүрүүнүн жолдорунун бири - фрезерлөө. Ал металл жана металл эмес бөлүктөрдү иштетүү үчүн колдонулат. Жумуш процесси маалыматтарды кесүү менен көзөмөлдөнөт