2026 Автор: Howard Calhoun | [email protected]. Акыркы өзгөртүү: 2025-01-24 13:20:14

Токарлык станоктордо даярдалган бөлүктөрдү иштетүү операциялары технологиялык процессте чанда гана акыркы болуп калат. Тешиктерди түзүү бөлүктүн каалаган формасын алуудагы негизги кадам болуп саналат. Бирок, адатта, кайра карап чыгуу этабы менен коштолот. Бул жарым-жартылай түзөтүү чаралары болуп саналат, бирок кээде аяктаган кесүүнүн параметрлерин негизги өзгөртүү ыкмалары да колдонулат. Мындай операцияларга тешиктерди разбордоо жана рейкалоо кирет, анын натыйжасында оператор мүнөздөмөлөрү боюнча оптималдуу болгон даяр тетикти алат. Биринчиден, даярдалган оюк талап кылынган өлчөмдөргө ээ болот, экинчиден, анын четтери жана беттери ашыкча бырыштардан жана чиптерден тазаланат.

Ойлоо кандай көйгөйлөрдү чечет?

Тоскоолдоо процедурасы үчүн ар кандай келип чыккан тешиктерге уруксат берилет. Булар куюлган, штампталган же бургуланган нишалар болушу мүмкүн, аларда рейк мастери келечекте иштей турган. Бул операциянын маңызы эмнеде? Анын эки максаты болушу мүмкүн. Кеминде тешиктердин беттерин тазалоо камсыз кылынат. Бул тешиктерди одоно бургулоо жана рейкалоо алдын ала аткарылган учурларда өзгөчө маанилүү, анын четтери бүткөрүлүшү керек. Сапатына жарашатешик пайда кылуу, жарым-жартылай даярдоо же бүтүрүү countersinking колдонулушу мүмкүн. Натый-жада жумушчу беттердин тегизде-луу даражасы да езгерет. Калибрлөө милдети дагы жооптуу. Бул учурда, мастер тазалоо менен гана чектелбейт жана тешиктин тереңдиги жана калыңдыгы сыяктуу параметрлерин жөнгө салат. Эгерде алгач алынган тешик бутага, бурамага же башка бекиткичке туура келбесе, мындай аракеттердин зарылдыгы келип чыгат. Оюлгандан кийин, жип жөн эле жабдыктын өлчөмдөрүнө ылайык жүргүзүлөт.

Тебелек деген эмне?

Бул кесүүчү аспап, анын дизайны функционалдык иштетүүчү бөлүгү жана кармагычтын сабынан түзүлгөн. Сыртынан караганда, контурлардын кээ бир түрлөрү бургуларга окшош, бирок алар алда канча күчтүү. Ал эми андан да маанилүү айырмасы ашыкча металл массасын кыйла натыйжалуу алып салуу камсыз кылуу, жок эле дегенде, үч кесүүчү четтери болушу болуп саналат. Баса, бул тешиктерди кесүү менен да болот, ал кээде тактыктын формасына жетүү үчүн чипти интенсивдүү алып салууну талап кылат. Бирок контурда бир нече кесүүчү четтер кандайдыр бир жол менен куралды стабилизатор катары иштейт. Бул аспект четтеринин бир калыпта иштетилишин камсыздайт, бул операциянын тактыгына таасирин тийгизет. Бирок натыйжанын сапаты куралдын түрү канчалык туура тандалганынан да көз каранды.

Калктын түрлөрү

Эң жөнөкөй конусконторалуу моделдер кескичтен жана тиштен турат. жумушчу бөлүгүндө конустун бурчу 30 120 ° чейин өзгөрүшү мүмкүн. Аспаптын бир кыйла татаал вариациясы - акыркы тиштери бар кескич. Тиштердин саны орто эсеп менен 4төн 8ге чейин. Демек, канчалык так контрсинкинг талап кылынса, кескичтин бети ошончолук кичине болушу керек. Багыттоочу төөнөгүч камтылган цилиндрдик түзүлүштөр да бар. Ал түзүлгөн тешиктерге кирет, ошентип түзүлгөн цилиндрдик оюктун тешиктин огу менен дал келишин камсыздайт. Бул универсалдуу техника, мында тешиктерди бургулоо, тешиктөө жана рейкалоо бир калыптагы курал менен аткарылат. Натыйжада, тешик пайда кылуу цикли жөнөкөйлөштүрүлөт жана чектеш беттерди тазалоонун сапаты жакшыртылды. Эскирүүчүлөрдүн дээрлик бардык моделдери инструменталдык легирленген жана көмүртектүү болоттордон жасалган.

Оюу техникасы

Эреже катары, бургулоо машиналарында жасалат. Бургулоочу сыяктуу эле, тешиктер тиешелүү патрондорго же кысуучу механизмдерге орнотулат. Андан ары тешиктердин чыгуучу бөлүктөрү конус төшөлгүчтөр менен иштетилет. Бул ыкма кашыктын баштары жана бурамалар үчүн ылайыктуу конус оюктарын түзөт. Болттор үчүн оюктар ушундай эле жасалат, бирок буга чейин цилиндрдик тосмолор менен. Бул курал ошондой эле учтарды кыркууну, бурчтарды жана протрузияларды тандап алат. Станоктогу тешиктердин тешиги да, тешиктери да оператор тарабынан башкарылат. Пневматикалык жана электрдик машиналардын азыркы моделдеринде кайра иштетүүгө болотжарым автоматтык жана автоматтык режимдерде. CNC машиналары тетиктерди сериялык тейлөө үчүн окшош тосмо орнотууларды колдоно алышат.

Орнотуу операциясын дайындоо

Ойлоо операциясы көп жагынан каршылыкка окшош. Ал ошондой эле форманы оңдоо мүмкүнчүлүгү менен оптималдуу өлчөмдөгү тешиктерди түзүү үчүн иштелип чыккан. Бирок, эгерде разрездер кийинчерээк бурчтарды жана болтторду колдонуу үчүн тешиктерди даярдашса, анда рейкалоо валдар, плунжер тетиктери жана подшипниктери үчүн так калибрленген никаларды алууга мүмкүндүк берет. Ошондой эле, тешиктерди жайгаштыруу иштетилген аймакта сүрүлүүнү азайтуу жана элементтердин ортосундагы байланыштын жогорку тыгыздыгын камсыз кылууга мүмкүндүк берет. Бул максаттарга тешик беттеринин оройлугун азайтуу аркылуу жетишилет.

Орнотуу куралы

Райбалар дагы бургуга окшош курал. Бул учурда жумушчу бөлүгү таякчанын айланасында жайгашкан тиштери менен камсыз кылынат. Мындан тышкары, кескичтин көмөкчү функционалдык бөлүктөрү бар. Бул кабыл алуу, калибрлөөчү жана цилиндрдик бөлүктөрү. Түздөн-түз кесүү багыттоочу конус тарабынан жүзөгө ашырылат, анын четтери металл жөлөкпул алып, бирок ошол эле учурда кесүүчү кырдын үстүнкү бөлүгүн никтерден коргойт. Жана бул жерде бул техниканы жана конструкциялоону айырмалап турган өзүнчө структуралык бөлүктөрүн бөлүп көрсөтүүгө болот. Кесүү операцияларында тешиктерди разбордоо жана рейкалоо биригет, бирок рейкердин калибрлөөчү бөлүгү да функцияларды аткарат.багыт жана чиптерди алып салуу. Бул үчүн атайын оюктар иштелип чыгып, куралды көз карандысыз кылат.

Станок жана кол оюгучтар

Оюу кол менен жана машина менен, башкача айтканда, ошол эле машиналарда жүргүзүлүшү мүмкүн. Кол операциялары үчүн колдонулган аспап узун жумушчу бөлүгү менен мүнөздөлөт. Бул учурда тескери конустун диаметри орточо 0,06дан 0,1 ммге чейин өзгөрөт. Салыштыруу үчүн, станок рейкерлеринин конус калыңдыгы 0,05тен 0,3 ммге чейин. Кол менен кесүү аркылуу диаметри 3 тен 60 ммге чейинки тешиктерди алууга болот. Бул учурда, тактык даражасы төмөн болот. Станок белгилүү стандарттык өлчөмдөр менен, көбүнчө атайын буйруктар менен жетекчиликке алынат. Мисалы, конструкциялык бөлүктөрдө тешиктерди кесүү белгилүү бир долбоордун техникалык маалыматтарына ылайык жүргүзүлүшү мүмкүн. Бул ыкманын артыкчылыктарына жогорку кесүү тактыгы, жогорку сапаттагы кыруу жана деформация эффектинин жоктугу кирет.

Орнотуу аткарылууда

Машина менен кесүү конверттоо сыяктуу эле принциптерди карманат. Курал патронго бекитилет, андан кийин станок менен иштетилген аймакка жөнөтүлөт. Бир гана айырмачылык - эксплуатациялоо жана тешиктерди майлоо учурунда жумушчу жабдууларды муздатуу үчүн жогорку талаптар. Майлоочу курамы катары минералдык май, скипидар жана синтетикалык эмульсиялар колдонулат. Болбосо, тешиктерди кол менен иштетүү жүргүзүлөт. Мындайларды жайылтуутүрү даярдалган тетиктин илгичке бекитилишин камтыйт. Андан кийин, оюгучтун учу тешикке киргизилет жана баскычты буроо менен натыйжага жетишилет. Мындан тышкары, сиз куралды бир гана багытта айланта аласыз - буюмдун керектүү параметрлери түзүлгөнгө чейин.

Тыянак

Металлдарды механикалык иштетүү акырындык менен технологиялык лазердик жана термикалык ыкмаларга орун берип жатат. Ошондой эле, салттуу кесүү ыкмалары менен атаандаштык жогорку кесүү ылдамдыгы жана тактык менен мүнөздөлөт waterjet технологиясы болуп саналат. Ушунун фонунда, чыңдоо жана реаминг кандай артыкчылыктарды сунуштай алат? Бул баарыдан мурда станоктор турунде татаал жабдууларды колдонбостон кол менен иштеп чыгуу мумкунчулугу. Мындан тышкары, гидроабразивтерден жана термикалык аппараттардан айырмаланып, бул технологиялар кошумча чыгымдалуучу материалдарды кошууну талап кылбайт. Ошондуктан, биз экономикалык, уюштуруучулук жана эргономикалык мүнөздөгү артыкчылыктары жөнүндө айта алабыз. Бирок кайра иштетүүнүн сапаты жана өндүрүш процессинин темпи, албетте, курмандыкка чалууга туура келет.

Сунушталууда:

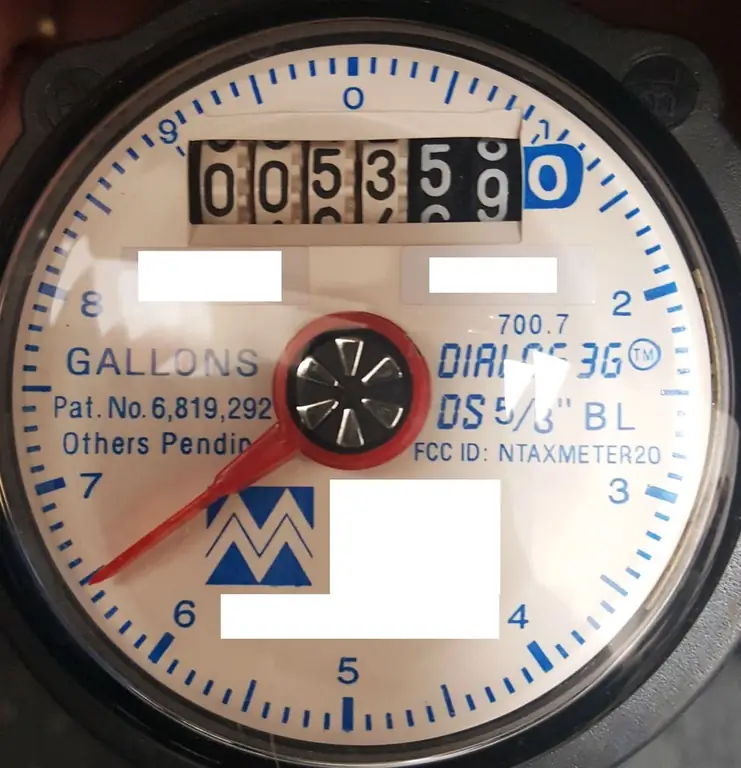

Суу эсептегичтердин жарактуулук мөөнөтү: тейлөө жана эксплуатациялоо мезгили, текшерүү мөөнөттөрү, иштөө эрежелери жана ысык жана муздак суу эсептегичтерин колдонуу убактысы

Суу эсептегичтердин жарактуулук мөөнөтү ар кандай. Бул анын сапатына, түтүктөрдүн абалына, муздак же ысык сууга кошулуусунан, өндүрүүчүдөн көз каранды. Орточо алганда, өндүрүүчүлөр түзмөктөрдүн иштешин болжол менен 8-10 жыл деп ырасташат. Мында менчик ээси аларды текшерүүнү мыйзамда белгиленген мөөнөттө жүргүзүүгө милдеттүү. Бул жөнүндө жана башка макалада биз сизге кененирээк айтып беребиз

Кызматкерлерге берилгендик – бул жетекчиликке жана кызматкерлерге карата туура, чын ыкластуу жана сый мамиле. Берилгендикти калыптандыруу, баалоо жана жогорулатуу ыкмалары

Бул макалада уюмдагы персоналдык лоялдуулук деген эмне, берилгендиктин деңгээлин кантип аныктоо керек жана аны жогорулатуунун кандай жолдору бар экени кеңири айтылат. Жана ошондой эле окуудан кийин компаниянын ишине берилгендик факторлорунун таасиринин өзгөчөлүктөрүн биле аласыз

Өмүрдү жана ден соолукту камсыздандыруу. Өмүрдү жана ден соолукту ыктыярдуу камсыздандыруу. Милдеттүү өмүрдү жана ден соолукту камсыздандыруу

Россия Федерациясынын жарандарынын өмүрүн жана ден соолугун камсыздандыруу үчүн мамлекет бир нече миллиард сом бөлүп берет. Бирок бул акчанын баары өз максатына жумшалып жатат. Бул адамдардын каржылык, пенсиялык жана камсыздандыруу маселелеринде өз укуктарын билбегендигине байланыштуу

Металлда, жыгачта тешиктерди бургулоо. Дубалга чоң тешиктерди бургулоо

Макала бургулоо жөнүндө. Жыгач, металл материалдары жана дубалдары тешиктерди түзүү боюнча операциялар каралат

Таксиде иштөө үчүн эмне керек: керектүү документтер жана талаптар, жоболор жана укуктук аспектилер. Таксисттердин, кардарлардын жана диспетчерлердин пикири жана кеңеши

Көптөгөн жүргүнчүлөрдүн айтымында, таксисттин жумушу эң оңой. Отуруп, жагымдуу музыка угуп, ары-бери айдайсыз. Ал үчүн сага акча беришет. Бирок бул монетанын сырткы жагы гана. Тескерисинче кызгылтым азыраак. Биз бул макалада бул тууралуу сөз болот. Жана ошондой эле таксиде иштөө үчүн эмне керек экенин баса белгилейбиз