2026 Автор: Howard Calhoun | [email protected]. Акыркы өзгөртүү: 2025-01-24 13:20:18

Менделеевдин мезгилдик системасынын сегизинчи тобунун атомдук номери 26 (темир) элементинин көмүртек жана башка кээ бир элементтер менен эритмеси көбүнчө болот деп аталат. Бул көмүртек байланыштуу пластикалык жана илешкектүүлүгү жок, жогорку бекемдик жана катуулук бар. Легирленген элементтер эритменин оң мүнөздөмөлөрүн жогорулатат. Бирок, болот кеминде 45% темирди камтыган металлдык материал болуп эсептелет.

Келгиле, R6M5 болот сыяктуу эритмесин карап көрөлү жана анын кандай өзгөчөлүктөргө ээ жана кайсы аймактарда колдонуларын билели.

Марганец легирлөөчү элемент катары

19-кылымга чейин жөнөкөй болот түстүү металлдарды жана жыгачтарды иштетүү үчүн колдонулган. Анын кесүү өзгөчөлүктөрү бул үчүн жетиштүү болгон. Бирок, болоттон жасалган тетиктерди иштетүүгө аракет кылып жатканда, аспап абдан тез ысып, эскирип, жада калса деформацияланат.

Англиялык металлург Р. Мушетт эксперименттер аркылуу аныктады. Эритмени күчтүүрөөк кылуу үчүн ага кычкылдандыргычты кошуу керек, ал андан ашыкча кычкылтекти бөлүп чыгарат. Алар болот куюуга марганеци бар күзгү чоюнду кошо башташты. Ал эритүүчү элемент болгондуктан, анын пайызы 0,8% ашпоого тийиш. Демек, R6M5 болоттун курамында 0,2%дан 0,5%ке чейин марганец бар.

Вольфрам темир

1858-жылы эле көптөгөн окумуштуулар жана металлургдар вольфрам менен эритмелерди алуунун үстүндө иштешкен. Алар эң отко чыдамдуу металлдардын бири экенин так билишкен. Аны болотко легирлөөчү элемент катары кошуу жогорку температурага туруштук бере турган жана дагы эле эскирбеген эритме алууга мүмкүндүк берди.

Steel R6M5 5,5-6,5% вольфрамды камтыйт. Анын мазмуну менен эритмелер көбүнчө "P" тамгасы менен башталат жана жогорку ылдамдык деп аталат. 1858-жылы Мусчет 9% вольфрам, 2,5% марганец жана 1,85 көмүртек камтыган биринчи болотту алган. Кийинчерээк ага дагы 0,3% С, 0,4% Cr кошуп, 1,62% Mn, 3,56% Вт алып, металлург самокал (P6M5) деп аталган эритме алган. Мүнөздөмөлөрү боюнча ал P18 болотуна да окшош.

Вольфрам жетишсиздиги

Албетте, 1860-жылдары көптөгөн элементтер толук көлөмдө болгондо, вольфрам кошулган болот эң күчтүү деп эсептелген. Убакыттын өтүшү менен табияттагы бул элемент азайып, анын баасы өсөт.

Экономикалык көз караштан алганда, болотко көп сандагы W кошуу иш жүзүндө мүмкүн эмес болуп калды. Ушул себептен улам, R6M5 болот R18 караганда алда канча популярдуу болуп саналат. Алардын химиялык курамына көз чаптырсак, Р18деги вольфрамдын курамы 17-18,5% болсо, вольфрам-молибден эритмесинде максималдуу 6,5%ке чейин экенин көрүүгө болот. Мындан тышкары, 0,25% чейин жез жана 5,3% чейин молибден өзүн өзү чакыруучуда бар.

Башка легирлөөчү элементтер

Жогорудагы көмүртек, марганец, вольфрам жана молибденден тышкары, R6M5 болоттун курамында кобальт (0,5%ке чейин), хром (4,4%), жез (0,25%), ванадий (2,1%), фосфор (0,03%, күкүрт (0,025%), никель (0,6%), кремний (0,5%). Алар эмне үчүн?

Ар бир легирленген элементтин өзүнүн функциясы бар. Ошентип, мисалы, хром термикалык катуулануу үчүн зарыл, ал эми никель катуулукту жогорулатат. Молибден жана ванадий кыжырдануунун морттугун дээрлик жок кылат. Кээ бир легирленген элементтер болоттун касиеттерин жакшыртат, мисалы, кызыл катуулугу жана ысык катуулугу.

Стел R6M5, анын мүнөздөмөлөрү биз изилдеп, катууланган абалда 600 °C чейинки сыноо температурасында 66 HRC катуулугуна ээ. Бул күчтүү ысытууда да ал өзүнүн күч мүнөздөмөлөрүн жоготпой турганын билдирет, демек ал эскирбейт жана деформацияланбайт.

Дайындоо Р6М5

Болотту чечмелөө анын кантип жасалганына, кандай легирлөөчү элементтерди камтыганына жана курамында канча көмүртек бар экенине жараша болот. Ар кандай түрлөрү үчүн белгилер бар. Эгерде, мисалы, эритмеде легирлөөчү элементтер жок болсо, анда ал "St" деп белгиленет жана анын жанында болоттун курамындагы көмүртектин орточо өлчөмүн көрсөткөн сан (St20,Art45).

Аз эритмедеги эритмелерде адегенде көмүртектин пайызы, андан кийин химиялык элементтерди билдирген тамгалар (10KhSND, 20KhN4FA) келет. Эгерде алардын жанында мисалдагыдай сандар жок болсо, анда алардын ар биринин мазмуну 1% дан ашпайт. Эритменин классындагы "P" тамгасы анын жогорку ылдамдыктагы кесүү (тез) экенин көрсөтүп турат.

Анын артынан сан турат - бул вольфрамдын пайызы (P9, P18), андан кийин тамгалар жана сандар легирленген элементтер жана алардын пайызы. Ушундан улам R6M5 жогорку ылдамдыктагы болоттун курамында 6% вольфрам жана 5% молибден бар.

Куууу

Эреже катары, мындай эритмени өндүрүү классикалык болуп саналат жана бардык жогорку ылдамдыктагы болоттор үчүн колдонулат. Бирок вольфрам-молибден эритмеси чындап бышык, катуу жана эскирүүгө чыдамдуу болушу үчүн аны күйдүрүү керек экенин эстен чыгарбоо керек.

Эгер башка сорттор, мисалы, St45 күйгүзүү учурунда күч касиеттерин жоготсо, анда жогорку ылдамдыктагылар, тескерисинче, жакшырып, күчтүүрөөк жана катаал болуп калат. Ошон үчүн R6M5 каттуудан мурун күйдүрүлөт. Бул кантип болот?

Калыңдыгы болжол менен 22 мм болгон прокат азыктары (мисалы, R6M5 болот лист) атайын меште 870°С температурага чейин ысытылат, андан кийин 800°Сге чейин муздатылып, кайра ысытылат. Мындай цикл 10го жакын болушу мүмкүн.

Мындан тышкары, бешинчиден кийин температураны акырындык менен төмөндөтүү керек. Мисалы, кайра ысытуу, бирок 850 °C чейин, 780 °C чейин муздатуу. 600°C жеткенге чейин улана берет.

Мындай татаал күйгүзүү процесси дандардын болушуна байланыштуулегирленген эритмелердеги аустенит, бул өтө жагымсыз. Жылытуу жана муздатуу легирленген элементтердин мүмкүн болушунча эришине мүмкүндүк берет, бирок аустенит өспөйт.

Температуралык режимге туруштук бербесе жана 900°Сден ашык температурада күйгүзбөсө, анда эритмеде аустениттин көбөйгөн көлөмү түзүлүп, катуулугу төмөндөйт. Муздатууну май ванналары менен жүргүзүү сунушталат, бул вольфрам-молибден эритмесин жаракалардан жана тешиктерден коргойт.

P6M5 өндүрүш ыкмасы

Албетте, башка эритме сыяктуу эле, R6M5 ар кандай ассортиментте чыгарылат. Ошентип, кээ бир цехтерде жогорку ылдамдыктагы ысык болот куймаларга куюлат. Башка өндүрүштө ысык прокат менен прокатталат. Бул учун ысытылган куймалар прокат станынын валондорунун ортосуна кыс-тылат. Анын пайда болгон формасы валдардын формасына жараша болот.

R6M5 болот сорту жогорку температурада иштеген тетиктер үчүн кеңири колдонулат. Ушул себептен улам, порошок капталган болот акыркы убакта болот жасоонун абдан популярдуу ыкмасы болуп калды.

Ысык болотту куймаларга куюуда эритмеден карбиддер абдан тез бөлүнүп чыгат. Кээ бир жерлерде алар тегиз эмес топтолгон жерлерди пайда кылып, кийинчерээк жаракалар пайда болгон жерге айланат.

Прошок өндүрүүдө бардык керектүү компоненттерди камтыган атайын порошок колдонулат. Ал жогорку температурада жана басымда атайын вакуумдук идиште агломерацияланат. Бул материалдын алынышына өбөлгө түзөтбир тектүү.

Колдонмо

R6M5 болот ар кандай тармактарда кеңири колдонулат. Көбүнчө металлургияда токардык, фрезердик жана бургулоочу станоктор үчүн кесүүчү аспаптарды жасоодо колдонулат. Бул анын күч-кубат, ысыкка туруктуулук, катуулук өзгөчөлүктөрүнө байланыштуу.

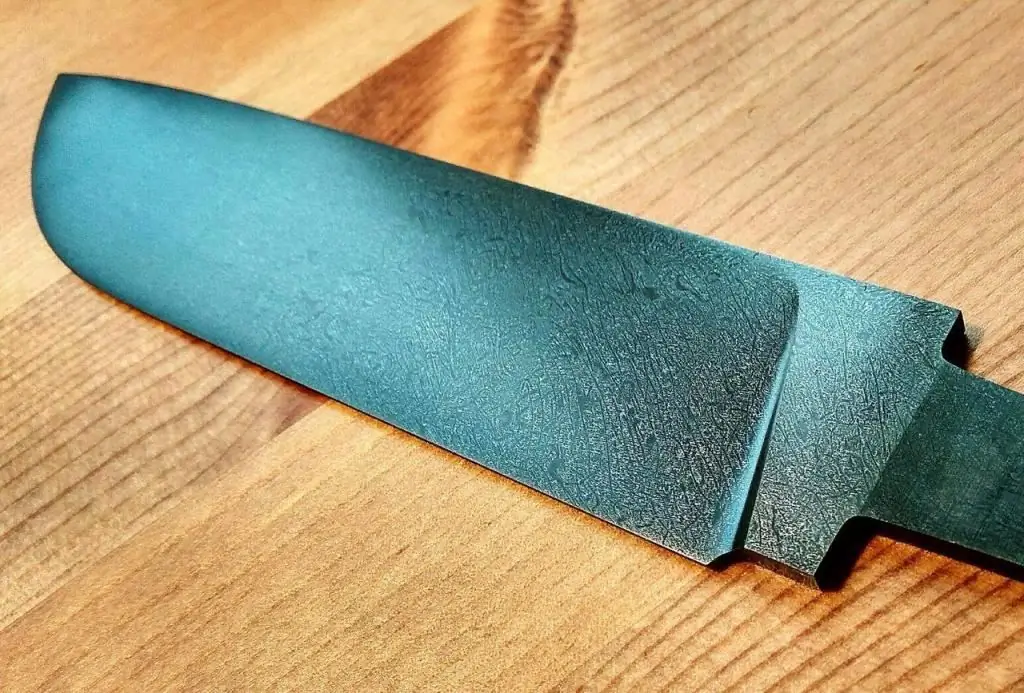

Эреже катары андан бургулар, крандар, штамптар, кескичтер жасалат. R6M5 болоттон жасалган металл кесүүчү аспап жогорку ылдамдыкта кесүү үчүн сонун болуп саналат, анын үстүнө, ал муздатуу муздатуу талап кылбайт. R6M5 болоттон жасалган бычак да сейрек эмес.

Вольфрам-молибден эритмесинин катуулугу жана катуулугу жогору болгондуктан, ал көбүнчө туткасы күчтүү жана кооз оюмдары бар бычактарды жасоо үчүн колдонулат.

Керектүү сандагы легирленген элементтер иш жүзүндө дат баспаган жана жакшы майдалануучу уникалдуу болотту түзүүгө мүмкүндүк берди. Бул слесардын кесүү ылдамдыгын 4 эсе жогорулатууга мүмкүндүк берет.

Ошондой эле 500-600°C жогорку ылдамдыкта иштеген ысыкка чыдамдуу шариктүү подшипниктерди өндүрүү үчүн колдонулат. R6M5 эритмесинин аналогдору R12, R10K5F5, R14F4, R9K10, R6M3, R9F5, R9K5, R18F2, 6M5K5 болуп саналат. Эгерде вольфрам-молибден эритмелери, эреже катары, орой иштетүү үчүн шаймандарды (бургучтар, кескичтер) жасоо үчүн колдонулса, анда ванадий (R14F4) жасалгалоо үчүн (рейктер, брошь) колдонулат. Ар бир кесүүчү аспаптын кандай эритмеден жасалганын билүүгө мүмкүндүк берүүчү белги болушу керек.

Сунушталууда:

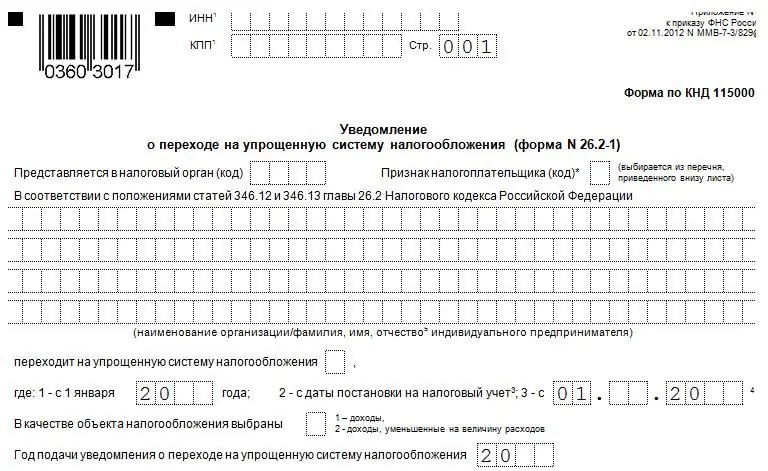

Жөнөкөйлөтүлгөн салык системасын колдонуу: системанын өзгөчөлүктөрү, колдонуу процедурасы

Бул макалада эң популярдуу салык салуу системасынын мүнөздөмөлөрү изилденет - жөнөкөйлөтүлгөн. Системанын артыкчылыктары жана кемчиликтери, колдонуу шарттары, өтүү жана жокко чыгаруу көрсөтүлгөн. Салык салуунун ар кандай объектилери үчүн ар кандай ставкалар каралат

Кредиттик картаны колдонуу канчалык пайдалуу? Кредиттик карталарга жана колдонуу шарттарына сереп салуу

Кредиттик картаны чыгаруу чечими кардарга арызды алуу үчүн жөнөткөндөн кийин бир нече мүнөттүн ичинде келет. Эгер жактырылса, картаны чыгаруу үч күнгө чейин созулушу мүмкүн, кээ бир каржы институттары аларды кардарларга арыз бергенден кийин дароо беришет. 18 жаштан ашкан карыз алуучу кредиттик картаны берүү үчүн банк уюмуна өзүнүн паспортунун маалыматтарын, кирешесин ырастоочу документтерди (2-жеке киреше салыгы боюнча күбөлүк) берүүгө тийиш

Steel 40x13: мүнөздөмөлөрү, колдонуу, сын-пикирлер

Бүгүнкү күнгө чейин бренддердин ар түрдүүлүгү абдан чоң болуп калды. Бул, негизинен, ар кандай максатка ылайыктуу эритме түзүү, негизинен, реалдуу эмес экенине байланыштуу. Ошондуктан, ар бир материал белгилүү бир максаттар үчүн даярдалган

Болоттун сорту R6M5: мүнөздөмөлөрү жана колдонулушу

Бычакты жаратуудан мурун мастер келечекте акыркы продукт жасала турган болоттун бардык өзгөчөлүктөрүн так билиши керек. Ар бир жеке болот, аналогдорун кошпогондо, төмөндө талкууланат, анын курамы боюнча уникалдуу болуп саналат, бул аны кайра иштетүүгө акылдуулук менен мамиле кылуу керек дегенди билдирет. Ошентип, биздин көңүлүбүздүн борборунда R6M5 болот, анын мүнөздөмөлөрү жана колдонулушу биз төмөндө майда-чүйдөсүнө чейин сүрөттөп беребиз

Steel U8: мүнөздөмөлөрү, колдонуу, чечмелөө

Бүгүнкү күндө болоттун көптөгөн түрлөрү бар. Алардын бири аспаптык болуп саналат. Материалдын бул классына тиешелүү зат кеминде 0,7% көмүртек бар экенин билдирет. Бул компоненттин болушу белгилүү бир аткаруу мүнөздөмөлөрүн берет