2026 Автор: Howard Calhoun | [email protected]. Акыркы өзгөртүү: 2025-06-01 07:14:29

Металлургиялык өндүрүштү домна мешинин шахтасында темир рудасын эритүү үчүн энергия менен камсыз кылган кокссуз элестетүү мүмкүн эмес. Бирок, кокс алуу процесси бир топ эмгекти жана узакка созулган. Аны тузуу учун «кокс батареялары» деп аталган атайын ендуруштук агрегаттар курулуп жатат. Алардын түзмөгү, максаты жана мүнөздүү өзгөчөлүктөрү ушул макалада талкууланат.

Аныктама

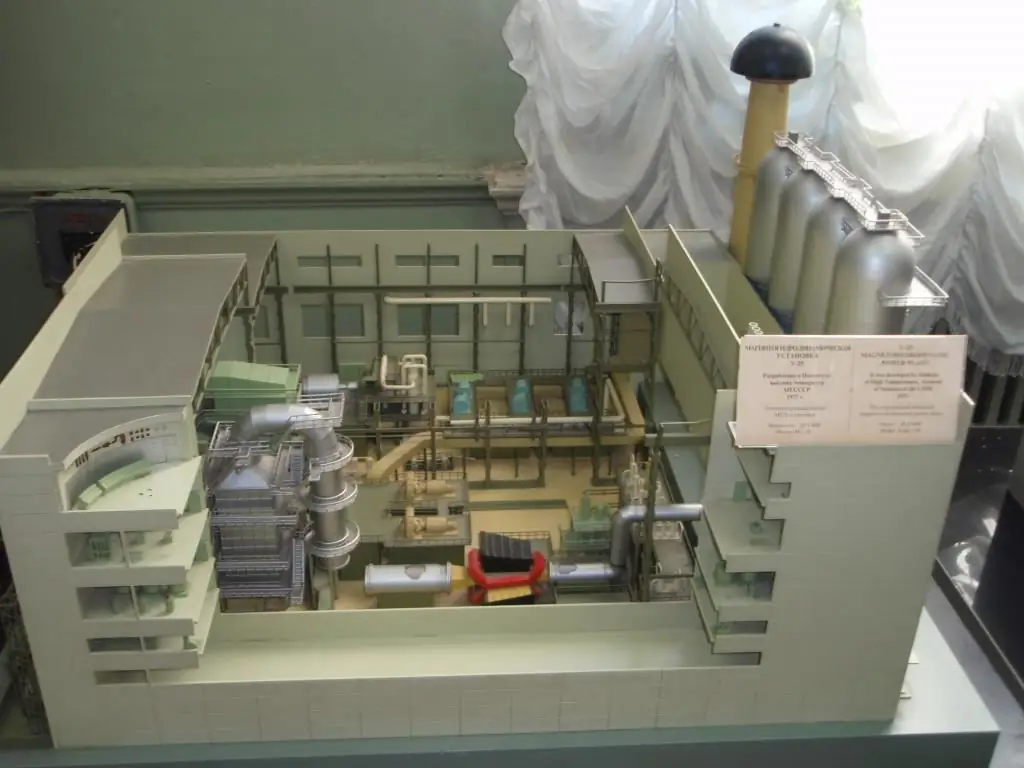

Кокстун аккумуляторлору бүтүндөй металлургиялык комплекс, анын негизги максаты коксту кийинчерээк домна цехтерине ташуу үчүн керектүү көлөмдө өндүрүү болуп саналат. Бул өндүрүш жайлар бири-биринен көлөмү боюнча айырмаланышы мүмкүн, бирок кандай болгон күндө да алардын өлчөмдөрү абдан таасирдүү.

Дизайн

Кокс мешинин батареяларынын жайгашуусу төмөнкүдөй. Бул мештердин негизги элементтери деп аталган кокстоочу камералар саналат. Аларда чийки зат коюу процесси жүрүп жатат. Меште ондон ашык кокстоочу камералар бар. Ошондой эле, батареянын маанилүү элементтери күйүүчү күйүүчү пайда болгон жылытуу боштуктар каралышы мүмкүн. Кокстоо камерасынын болжолдуу сызыктуу өлчөмдөрү төмөнкүдөй:

- Узундугу - 12ден 16 метрге чейин.

- Бийиктиги - 4-5 метр.

- Туурасы - 400-450 миллиметр.

Жалпысынан кокстун батарейкалары узак убакыт бою үзгүлтүксүз иштей алган комплекс төмөнкү компоненттерди камтыйт:

- Чийки көмүрдү кабыл алуучу бункер.

- Көмүрдү аралаштыруу жана майдалоо бөлүмү.

- Бөлүштүрүү мунарасы.

- Троллейбус жүктөлүүдө.

- Кокстоо камерасы.

- Кокс чыгаруучу.

- Өчүрүүчү унаа.

- Өчүрүү мунарасы.

- Муздатылган даяр продукт түшүрүлө турган платформа.

Коксту жалпы формада өндүрүү үчүн мештин өзү төмөнкүлөрдөн турат:

- Көмүрдү жүктөө үчүн камералар.

- Жылуулук каналдары системасы менен жылытуу дубалы.

- Газ бөлүштүрүү жана аба менен камсыздоо системасы.

- Абаны жана чыккан газдарды жылытуу үчүн регенератор.

- Изоляциялоочу клапандар жана механизмдер.

Классификация

Кокстун батарейкалары иштөө режимине жараша үзгүлтүктүү жана үзгүлтүксүз болот. Бул батареяларды ысытса болот:

- Бир гана домна газы.

- Кокс газы гана.

- Домна жана кокс газынын аралашмасы.

Батареяны жылытуу схемасы төмөнкүлөрдү камтышы мүмкүн:

- Өзгөрүү каналы, анын аркасында газдар дубалдын арасына өтүү мүмкүнчүлүгүнө ээ.

- Кайта жүгүртүү үчүн Steam каналы.

Батареяны жылытуу газы ага эки версияда берилет:

- Такта, кокс газы корнуру (газ бөлүштүрүүчү канал), ал эми аба жана домна газы - регенератордун очок каналдары аркылуу агып өткөндө.

- Төмөндөн атайын аба бөлүштүрүүчү тармагы аркылуу.

Регенератор жөнүндө бир нече сөз

Бул атайын жылуулук алмаштыруучу түзүлүш жылуулук алып жүрүүчүгө кокс мешинин так аныкталган беттери менен байланышууга мүмкүндүк берет. Белгилей кетчү нерсе, ысык жылуулук алып жүрүүчү муздак дубалды жана саптаманы жылытат, андан кийин алар өз кезегинде жылуулукту ансыз да муздак жылуулук алып жүрүүчүгө өткөрүп беришет.

Жылуулук алмаштыргычтардын «рекуператорлор» деп аталган башка түрлөрү да бар. Аларда муздак жана ысык муздаткычтар ортосуна атайын тургузулган дубал аркылуу энергия алмашат. Ошол эле учурда, адегенде ысык газ агымдары түшүп, андан кийин алмаштыруучу клапандар иштетилет, анын аркасында ансыз да муздак аба агымы ылдыйдан өйдө көтөрүлө баштайт.

Кокс өндүрүүдө отун үнөмдөө ыкмалары

Кокстоо процессинин өзү абдан көп энергияны талап кылат, ал күйүүчү майдын өтө чоң көлөмүн керектөө менен шартталган. Ошондуктан, анын керектөөсүн азайтуу үчүн төмөнкү ыкмалар колдонулат:

- Коксту кургак өчүрүү технологиясын колдонуңуз. Анын аркасында буюмдун жылуулук энергиясы буу менен жылытууга жумшалат.же суу. Атап айтканда, бир тонна даяр кокстон буу түрүндө болжол менен 1 ГДж жылуулук алынат.

- Күйүү продуктуларынан жылуулукту максималдуу калыбына келтирүү үчүн колдонулган регенераторлорду модернизациялоо. Демек, мисалы, саптамадагы жылытуу аянтын көбөйтүү толук мүмкүн.

- Которуу клапандарынын ортосундагы оптималдуу убакыт аралыгын эсептөө. Алар канчалык тез-тез алмаштырылса, келечекте бул регенераторлордун көлөмүн жана алардагы жылуулукту жоготууларды кыскартууга мүмкүндүк берери айтпаса да түшүнүктүү. Ошол эле учурда клапандардын өтө тез-тез иштеши сөзсүз түрдө алардын тез бузулушуна жана бардык чектеш тетиктерге жана тетиктерге кошумча жүктөөгө алып келерин белгилей кетүү керек.

- Партиялык жылытуу жана кургак коксту өчүрүү бир убакта жүргүзүлөт.

Технологиялык процесс

Кокс өндүрүү абдан кыйын. Ошондуктан, анын реалдуу шарттарда кантип иштээрин түшүнүү үчүн технологиялык циклди мүмкүн болушунча майда-чүйдөсүнө чейин билип алганыңыз оң.

Кокс дүкөнү дайыма көмүр мунарасынан башталат. Бул жерде сырьё келип чыгат. Мунаранын түбүндө атайын жалюзи орнотулган. Алар аркылуу кемур жуктеечу машинанын кабыл алуучу бункерлерине жеткирилет. Мунаранын ичинде көмүр илинип калуу мүмкүнчүлүгүн болтурбоо үчүн кысылган аба анын бүткүл бийиктиги боюнча берилет, ал үзгүлтүктүү импульстар менен берилет жана мунаранын дубалдарына жабышкан аралашманын кулашына кепилдик берет. Мунара кеминде үчтөн экиси толушу керек.

Көмүр жүктөөчү машина көлөмү же массасы боюнча толтурулат. Толтуруу процесси тараза менен башкарылат. Көмүр дароо мешке берилетдаяр кокс чыгаргандан кийин. Бул учурда, заряд жогору аркылуу берилет. Кокс мешине жүктөө учурунда бул үчүн жооптуу адам - люк - мештин өзүн газ коллекторуна киргизет жана инъекцияны иштетет. Жүктөп алуу процесси үчтөн алты мүнөткө чейин созулат.

Андан кийин меш кылдаттык менен жабылып, шихтаны ысытуу процесси башталат. Кокстун батареяларында кокс өндүрүү технологиясы төмөнкү температуралык процесстерди камсыз кылат:

- 100-110°Ста көмүр кургап жатат.

- 110°C - 200°C диапазондо гигроскопиялык жана коллоиддик нымдуулук, жабылган газдар бөлүнүп чыгат.

- 200°С - 300°С температурада термикалык даярдоо жүрөт, ал термикалык деструкциянын газ түрүндөгү продуктуларынын пайда болушу жана термикалык туруксуз кычкылтек камтыган топтордун жок болушу менен коштолот.

- 300-500°С - пластикалык абал пайда болгон температура диапазону. Газ жана буу интенсивдүү түрдө бөлүнүп, суюк фаза пайда болот.

- 550-800°С - орточо температурадагы кокстоо. Синтез күчөйт.

- 900-1100°С - жогорку температурада кокстоо.

Мештен кокс жөнөтүү

Иштөө принциби ушул макалада баяндалган кокстун батареясы андан даяр продукцияны чыгаруудан мурун атайын даярдыкты талап кылат. Берүү башталганга чейин кеминде жыйырма мүнөт калганда мешти газ коллекторунан ажыратып, көтөргүчтүн капкагын ачуу аркылуу атмосферага туташтыруу керек.

Андан кийин,мештин эшиктери алынып салынат жана кокос атайын таякчанын жардамы менен камерадан чыгып, өчүрүүчү вагонго түртүлөт. Ошол эле учурда кандайдыр бир себептерден улам пландалган коксту жеткирүү он мүнөттөн ашык убакытка кечигүү болсо, анда эшиктерди кайра ордуна коюу керек. Көтөргүчтүн капкактарын мөөнөтүнөн мурда ачууга катуу тыюу салынат, анткени бул батареянын ичиндеги каптаманын олуттуу кыйроосуна алып келиши мүмкүн. Мындан тышкары, мештин эшиктери даяр продукцияны чыгаруу процессине чейин жана андан кийин графиттен жана чайырдан тазаланышы керек. Коксту атайын унаада өчүрүү милдеттүү процедура, анткени бул операциясыз даяр кокс кайра тутанышы мүмкүн.

Кокстун батарейкаларын эсептөө мештерде иштөө жана оңдоо мөөнөтү болушу керек. Жумушчу циклде кокс чыгарылат, ал эми ремонт циклинде бардык агрегаттарды жана жабдууларды тейлөө, тазалоо ж.б.

Эссенция

Кокстөөнүн алгачкы этабында көмүр кургатылат, андан бардык адсорбцияланган газдар чыгарылат жана ажыроо башталат. Көмүр пластикалык абалга өткөн учурда агломерация башталат - бул процесс бүт кокстоо цикли үчүн чечүүчү. Үчүнчү этапта жарым кокс кальцинациядан жана катуулануудан өтөт. Бул илешкектүү масса, ал газдардын газ коллекторуна бараткан жолдо кыймылына каршылык көрсөтөт, анын аркасында кокстоо басымы пайда болот, ал иш жүзүндө пайда болгон кокстун кичирейүүсү менен компенсацияланат.

Сактоо

"Эмне үчүн кокс батарейкаларын токтотуу мүмкүн эмес?" - такмындай суроону кокс чыгаруунун кылдаттыктарынан жана нюанстарынан алыс болгон адамдын оозунан көп угууга болот. Кеп нерсе, бул агрегаттар белгилүү бир шарттарда иштөөгө багытталган (жогорку температура, абразивдүү эскирүү ж.б.) жана тийиштүү даярдыксыз пландан тышкары токтоп калган учурда, бул мештер ички каптамаларын жоготуп алышы мүмкүн, ал жөн эле кулап калат. Бирок практикада кээде кокстун аккумуляторунун иштешин токтотуп, консервациялоо боюнча белгилуу чараларды жургузуу зарыл. Анын кантип иштээрин сүрөттөп берүү өтө узак, бир гана "салкын" жана "ысык" деп аталган консервация бар экенин белгилей кетүү керек. Алардын ичинен кайсы вариантты тандоо учурдагы кырдаалга жана агрегаттын токтоп калышынын себептерине жараша түздөн-түз ишкананын жетекчиси тарабынан чечилет.

Сунушталууда:

Айдоочу контроллер: максаты, түзүлүш жана иштөө принциби

Бүгүнкү күндө ар кандай унааларды колдонуу абдан активдүү. Алардын бардыгынын жалпылыгы бар, алар башкаруу керек. Айдоочунун контроллери да башкарууга арналган. Анын жардамы менен сиз тормоздоо же тартуу режиминде тартуу моторун алыстан башкара аласыз

Турбовинттик кыймылдаткыч: түзүлүш, схема, иштөө принциби. Россияда турбовинттүү кыймылдаткычтарды өндүрүү

Турбовинттик кыймылдаткыч поршендик кыймылдаткычка окшош: экөөнүн тең пропеллери бар. Бирок бардык жагынан алар ар түрдүү. Бул бирдик деген эмне, ал кантип иштейт, анын жакшы жана жаман жактары кандай экенин карап көрөлү

Танктын дем алуучу клапаны: максаты, түзүлүш, иштөө принциби, текшерүү

Нефтини кайра иштетүүчү заводдордо жана мунай жана газ продуктуларын пайдалануучу технологиялык комплекстерде алардын жумушчу инфраструктурасында отун материалдарын тейлөө үчүн түтүк тутумдары бар. Ошол эле майдын айлануу схемаларында жетишерлик көрсөткүчтөрдү сактоо атайын сантехникалык арматураларды колдонууну талап кылат. Анын негизги элементи резервуардын дем алуучу клапаны болуп саналат, ал аркылуу басым жөнгө салынат

Магнитгидродинамикалык генератор: түзүлүш, иштөө принциби жана максаты

Жер планетасындагы бардык альтернативдүү энергия булактары азырынча изилденип, ийгиликтүү колдонула элек. Ошого карабастан, адамзат бул багытта активдүү өнүгүп, жаңы варианттарды табууда. Алардын бири магнит талаасындагы электролиттен энергия алуу болгон. MHD генераторлорунун типтүү иштөө цикли жана негизги классификациялары. Негизги мүнөздөмөлөрдүн тизмеси. Перспектива жана колдонмолор

Гидравликалык кыймылдаткыч: түзүлүш, максаты, иштөө принциби

Гидравлика механизмдерин адамзат байыртадан бери эле ар кандай экономикалык жана инженердик маселелерди чечүүдө колдонулуп келген. Суюктуктун агымынын жана басымдын энергиясын пайдалануу бүгүнкү күндө актуалдуу болуп саналат. Гидравликалык кыймылдаткычтын стандарттуу түзүлүшү айландырылган энергияны жумушчу звеного таасир этүүчү күчкө которуу үчүн эсептелет. Бул процессти уюштуруунун схемасы жана агрегаттын аткарылышынын техникалык жана структуралык нюанстары кадимки электр кыймылдаткычтарынан көптөгөн айырмачылыктарга ээ