2026 Автор: Howard Calhoun | [email protected]. Акыркы өзгөртүү: 2025-06-01 07:14:29

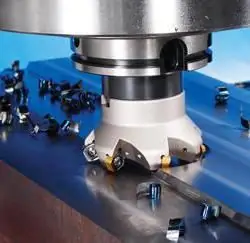

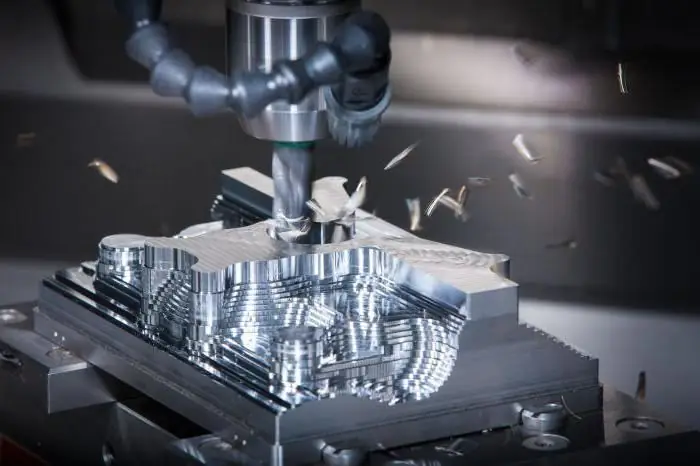

Фрезерлик металлдарды жана башка материалдарды иштетүүдөгү эң жөнөкөй операциядан алыс, бул жөнөкөй адамга дайыма эле кеңири белгилүү боло бербейт. Чындыгында, бул процесс кескич деп аталган атайын түзүлүштү талап кылат - аны көптөгөн ишканалардан, фабрикалардан, заводдордон табууга болот. Бул процесс кантип ишке ашат? Бул учурда, ал кесүүчү аспапты жана даярдоону камтыйт. Кесүүчү аспап кескичтин өзү болуп саналат - ал станоктун жардамы менен кескичке карай котормо кыймылдарын жасай турган даярдалган материалдан айырмаланып, айланма кыймылдарды аткарат. Натыйжада башка курал менен кайталоо кыйынга турган кайра иштетүү түрү болуп саналат. Бирок, бул макалада үстүртөн маалымат камтылбайт - бул материал майдалоо процесси менен аздыр-көптүр тааныш болгондор үчүн иштелип чыккан. Бул жерде негизги жана негизги тема кесүү режими болот, башкача айтканда, бул жерде кескич кандай так иштеши керек жана ал үчүн ар кандай катуулуктагы металлдын конкреттүү түрлөрү үчүн кандай сопло колдонуу керектиги эсептелинет жана аныкталат. Төмөндө бериле турган маалыматтарды түшүнүүнү жеңилдетүү үчүн бул жерде кандай түшүнүктөр колдонуларын дароо билип алышыңыз керек.

Сизге баары керекбилем

Ошентип, ар бир абзацта кайсы материал каралып жатканы, ошондой эле анын катуулугу Бринелл методу боюнча көрсөтүлөт - денелердин катуулугун аныктоонун бардык ыкмаларынын эң белгилүү жана кеңири таралышы. Алар HB менен өлчөнөт, башкача айтканда, Brinell катуулук бирдиктери. Андан кийин, кесүү ылдамдыгы аныкталат, ал мүнөтүнө метрде (м / мин) көрсөтүлгөн. Бул жерде сиз бул кесүүчү төңкөрүштөр эмес, такыр башка параметр экенине өзгөчө көңүл буруу керек. Бул параметр бир нече мисалдарда каралат - эгерде кескич иштетип жаткан материалда кошумча жабын жок болсо, ошондой эле кескичте TI-NAMITE каптоосунун ар кандай түрлөрү бар болсо. Анан, албетте, дагы бир абдан маанилүү фрезер параметр сүрөттөлөт - бул тишке тоют болуп саналат. Бул чөйрөдөн алыс адамдар үчүн, бул параметр адаттан тыш көрүнүшү мүмкүн, бирок кылдат анын чоо-жайын изилдеп, анда баары абдан жөнөкөй болуп калат. Ошентип, бул параметр бир тишке миллиметр менен ченелет жана кескич бир тишти айлантып жатканда, даярдалган материал канча миллиметрге жылгандыгын аныктайт. Бул тоюттан башкаларды эсептөөгө болот - мисалы, тескери жана мүнөт, бирок бул негизги фактор болуп саналат. Жана ошондой эле колдонулган куралдын диаметрине жараша болот. Макул, сизде бардык негизги маалыматтар бар - азыр кайсыл учурда фрезерлөөдө кайсы кесүү режимин колдонуу керектигин аныктоого убакыт келди.

Жалпы максаттагы болоттор

Демек, биринчи материал депБул макалада талкууланат - бул жалпы пайдалануу болот. Бул материал үчүн кандай кесүү режимин колдонуу керек? Биринчи кадам материалдын катуулугун аныктоо болуп саналат. Болоттун катуулугу 150 Бриннельден аз болсо, анда капталганга жараша ылдамдыкты минутасына 150 метрден 210 метрге чейин коюу керек. 150, тиешелүүлүгүнө жараша, эч кандай каптоо менен, жана 210 абдан натыйжалуу TI-NAMITE-A каптоо менен. тишке тоют келсек, баары куралдын диаметри боюнча, мурда айтылгандай, көз каранды. Эгерде анын диаметри үч миллиметрден аз болсо, анда ар бир тишке берилүүчү азыктандыруу 0,012ден 0,018 миллиметрге чейин болот, диаметри 5 ммге чейин көбөйсө, тоют 0,024 ммге чейин көбөйөт, диаметри 9 ммге чейин көбөйсө, тоют көбөйөт. 0,050 ммге чейин, диаметри 14 ммге чейин, тоют 0,080 ммге чейин көбөйүшү мүмкүн, бирок максималдуу диаметри 25 миллиметр менен тишке 0,18 мм болот. Бул маалыматтар туура кесүү режимин тандоого мүмкүндүк берет. Бирок, жалпы колдонуу үчүн болоттун оор түрлөрү да бар экенин унутпа. Катуулугу 190 Бринел бирдигинен аз болгондо ылдамдыгы мүнөтүнө 120 метрден 165 метрге чейин, ал эми катуулугу 240 Бринел бирдигинен аз болгондо 90 метрден 125 метрге чейин болушу керек. Албетте, бир тишке тоют өзгөрөт. Ал кичирейип, биринчи учурда бир тишке 0,01ден 0,1 ммге чейин болушу мүмкүн, ал эми экинчи учурда 0,008ден 0,08 ммге чейин болушу мүмкүн. Албетте, бул фрезерлөөдө колдонулган жалгыз материал эмес, андыктан башка металлдарды да эске алуу керек.

Цементтелген болоттор

Катууланган болоттор үчүн кесүү шарттары материалдын катуулугуна жараша болот. Эгерде ал 235 Бринелден аз болсо, анда кесүү ылдамдыгы ылайыктуу болот - мүнөтүнө 100дөн 140 метрге чейин. 285HB кем катуулугу менен көрсөткүч төмөндөйт - мүнөтүнө 80 110 метрге чейин. Бирок, ошол эле учурда, бир тишке тоют жөнүндө унутпа. Негизи, бул тууралуу көп айта албайсың, анткени ал мурунку абзацта көргөндөрдөн айырмаланбайт. Биринчи учурда катуулугу 190ГБдан аз болгон жалпы багыттагы болотту иштеткендей эле интервалдарга ээ болот, ал эми экинчи учурда катуулугу 240ГБден аз болгон жалпы багыттагы болотту иштеткендей эле интервалдар болот. Бирок, ошол эле учурда, бир тишке тоют бирдей болот деп айтууга болбойт, анткени биринчи учурда, куралдын максималдуу диаметрине тоют мурунку мисалдагыдай 0,1 эмес, 0,15. Мына ошондуктан кесүү маалыматтарын эсептөө абдан татаал иш, ал бардык нормаларга ылайык жана катуу эрежелерге ылайык эң жакшы аткарылат.

Нитриттүү болоттор

Нитриттелген болотторду иштетүүдө кесүү шарттарын эсептөө мурунку учурлардан эч кандай айырмаланбайт - бул учурда гана материалдар мурункусунан бир аз кыйыныраак, ошондуктан бул жерде кесүү ылдамдыгы 90дон 90го чейин болот деп таң калбоо керек. Азыраак катуу болот менен мүнөтүнө 125 метр жана катуураак материал менен мүнөтүнө 70-95 метр. тишке тоют келсек, биринчи учурда бир кыйла стандарттуу кадам чуркоо бар - тартып0,008 0,08 миллиметрге чейин, бирок металл Brinell катуулугун бирдиктердин көп саны бар болсо, бул анын камсыз кылуу азаят дегенди билдирет, жана байкаларлык. минималдуу курал диаметри менен, ал 0,006 мм, ал эми максималдуу диаметри 0,06 мм болот. Бул учурда ушул макалада талкууланган тишке эң төмөнкү тоют. Бул маалымат боюнча кесүү шарттарын эсептөө, адатта, стандарттык формула боюнча жүзөгө ашырылат, ал макаланын аягында талкууланат.

Орто көмүртектүү болоттор

Орто көмүртектүү болоттор абдан кеңири таралган жана эң негизгиси - алардын катуулугунун бир нече түрдүү деңгээли бар. Жана, албетте, алардын ар бири өзүнүн кесүү ылдамдыгына ээ болот. Мисалы, болоттун биринчи эки түрү кескич эч кандай каптоо бар болсо, бирдей чен бар - мүнөтүнө 80 метр. Бирок биринчи түрү үчүн максималдуу камтуу менен ылдамдыгы секундасына 110 метрге, ал эми экинчиси үчүн секундасына 85 метрге чейин көбөйөт. Бирок, ошол эле учурда, дагы эки түрү бар, биринчи катуулугу 340HB кем, экинчиси - 385HB кем. Демек, биринчи кесүү параметр 50 70 м / мин, ал эми экинчи болот - 35 50 м / мүн. Сиз буга чейин көргөн түрлөргө салыштырмалуу, бул абдан жай. Демек, болоттун бул түрлөрү үчүн, бир тиш үчүн тоют өтө жогору эмес - бул минималдуу инструмент диаметри менен, укмуштуудай төмөн тоют бар, катуулугу боюнча акыркы болотту баса белгилей кетүү керек, болгону 0,005 мм. Дароо белгилей кетүү керек, бул жерде майдалоо каралат, ал үчүн шарттарды кесүү эмесайлануу. Жогоруда айтылгандай, сиз жогоруда окуй турган эсептөө үчүн колдонулган формула. Бурулуш менен кесүү шарттары бир аз башкача формула менен эсептелет, андыктан жумуштун бардык түрлөрүнө бир эсепти колдонууга аракет кылбаңыз.

Аспап болоттору

Катуулугу боюнча инструменталдык болоттор орто көмүртектүү болоттон дагы көп түрлөргө бөлүнөт, ошондуктан инструменталдык болотту фрезерлөөдө кесүү шарттары көп болушу мүмкүн. Бул болот жөнүндө кыскача айта турган болсок, анда катуулуктун беш түрү бар: 230НБден аз, 285НБден аз, 340НБден аз, 395НБден аз жана 395НБден жогору. Алардын ар бири өзүнүн кесүү ылдамдыгына ээ: 90дон 125 м/мин, 70тен 95 м/мин, 60тан 85 м/мин, 45тен 65 м/мин жана 30дан 40 м/мин.. Чынында, бул маалыматтардын аталышы сиз фрезерлөө учурунда кесүү шарттарын аныктаган формуланы эсептөөдө бардык жетишпеген боштуктарды толтуруунун жарымында болосуз. Формуладагы бардык өзгөрмөлөр сандар менен алмаштырылышы үчүн, ошондой эле куралдын диаметрин (жана андан алынган ар бир тишке берилүүчү каналды) билишиңиз керек.

Режимди кантип тандоо керек?

Кесүү режимдерин тандоо абдан жөнөкөй - ар бир кескичте кесүүчү аспаптын айлануу ылдамдыгын көзөмөлдөөгө мүмкүндүк берүүчү өчүргүч бар. Бул кичинекей которгуч менен сиз болжолдуу RPM маанисин орното аласыз, ошондо сиздин машинаңыз дал ушул деңгээлде иштейт. Катуу айтканда, бул кесүү режими, бирокмындай жөнөкөй процесстин артында көп сандагы эсептөөлөр бар, алар кийинчерээк талкууланат. Чындыгында, кескичтин кесүүчү аспабынын айлануу ылдамдыгын аныктоо мүмкүн болушунча так болушу керек жана металл кесүү режимдерин туш келди тандоо үчүн сейрек убакыт жана материал бар. Ошондуктан практикада колдонуудан мурун колдонулушу керек болгон бир теория бар.

Кэсүү ылдамдыгынын формуласы

Кетүү шарттарынын стандарттарын сактоо абдан маанилүү, анткени бул жерде сиз көп убакыт коротпойсуз, андан да жаманы - керектүү режимди сокур тандоо үчүн көп материал. Ошондой эле кооптуу болушу мүмкүн. Ошондуктан биринчи кезекте теориялык билимди жетекчиликке алуу эң жакшы. Ошентип, азыр сиз белгилүү бир металлдын режими эсептелген формуланы үйрөнөсүз. Аны иш жүзүндө кантип колдонсо болору төмөндө баяндалат. Формула өзү мүнөтүнө метр менен көрсөтүлгөн ылдамдык 1000 өзгөртүү коэффициентине көбөйтүлөт, ал эми натыйжа кескичтин диаметрине көбөйтүлгөн "pi" санынын көбөйтүлүшүнө бөлүнөт деп болжолдойт. Булар кескичтин айлануу ылдамдыгын эсептөө үчүн керек болгон кесүү режиминин бардык элементтери.

Жөнөкөйлөштүрүлгөн формула

Пи эч кандай өзгөргүчсүз цифра экенин билгенден кийин эки көбөйтүүнүн кереги жок. Башында, 318 алуу үчүн 1000 жана 3,14 азайтуу үчүн салт болуп саналат. 318 ылдамдыгы көбөйтүлөт, андан кийин натыйжасы кескич диаметри менен бөлүнөт. Болгону, бул формула мурункуга караганда алда канча жөнөкөй жана анын жардамы мененкесүү режиминин аныктамасы.

Эсептөө

Мындай материалда мисалсыз жасоо мүмкүн эмес. Ооба, мисалы, биз 150HB кем катуулук менен жалпы багыттагы болотту жана TI-NAMITE каптоо жана 10 миллиметр диаметри менен кескичти ала алабыз. Ошентип, адегенде жогорудагы макалада сүрөттөлгөн маалыматтарды текшерүү керек - мындай көрсөткүчтөр менен кесүү ылдамдыгы 175 м / мин болот, андыктан 318ди 175ке көбөйтүү керек, сиз 55650 аласыз. Эми муну бөлүү керек. кескичтин диаметри боюнча, башкача айтканда, 10 - бул 5565 чыгат. Бул так керектүү маани. Эми сиз аны машинаңызга орнотушуңуз керек жана эгер мындай маанини коюу мүмкүн болбосо, анда бир аз азыраак алуу сунушталат.

Чет элдик аспаптар каталогу

Эгер сиз үй кескичти колдонсоңуз, анда кесүү режимин аныктоо үчүн керектүү маалыматтарды оңой таба аласыз. Эгерде сизде чет элдик үлгү бар болсо, анда сизде белгилүү бир көйгөйлөр болушу мүмкүн. Ошондуктан, чет элдик фрезердик станокту сатып алууда, бардык керектүү түшүндүрмөлөрү бар каталогду сурап алуу өтө зарыл, аны андан кийин станок менен иштөөдө теориялык негиз катары колдоно аласыз.

Атайын диаграммалар

Чыныгы куткарылуулар - кесүү режимин тезирээк жана ыңгайлуураак аныктоо үчүн түзүлгөн графиктер. Мындай график деген эмне? Бул эки октун ортосунда турган түрдүү түстөгү түз сызыктардын жыйындысы - алардын бири ылдамдыкты, башкача айтканда, сиз билген бааны көрсөтөт, анткени сиз кандай материалды иштетип жатканыңызды билесиз жанаэкинчиси - сиздин кескич жасай турган мүнөтүнө айлануулардын саны, башкача айтканда, анын иштөө режими. Эмне үчүн сызыктар ар кандай түстө? Эгер сиз унута элек болсоңуз, кескичтин бир мүнөтүнө айлануу санын кесүү ылдамдыгы менен гана эсептөө мүмкүн эмес - сизге аспаптын диаметри да керек жана ар бир түс анын диаметри үчүн жооп берет.

Диаграмманы кантип колдонуу керек?

Сизден талап кылынган нерсе таблицадан куралыңыздын диаметрин таап, диаграммадан каалаган түстөгү сызыкты тандоо. Андан кийин ылдамдыкты аныктоо жана y огунан түз сызык тартуу керек, башкача айтканда, бул параметрдин маанилери көрсөтүлгөн ог. Мүнөтүнө айлануулардын так санын билүү үчүн сызыгыңыздын тандаган түсүңүздүн сызыгы менен кесилишкен жеринен x огуна түз сызык тартышыңыз керек.

Сунушталууда:

Иш учурунда ширетүүчү үчүн коопсуздук чаралары: стандарттар, эрежелер жана нускамалар

Ширүүчү оңой кесип эмес, бирок абдан керектүү жана суроо-талапка ээ. Бирок, бул иш-аракеттин түрү эң коопсуз эмес экенин баарыбыз билебиз. Бүгүн биз кесипкөйлөр иш учурунда кырсыктарды болтурбоо үчүн сакташы керек болгон коопсуздук чараларын карап чыгабыз

Ыраакы Түндүк аймактарында түндүк пособиелерди эсептөө: эсептөө тартиби, өлчөмүн аныктоо, коэффициенттер

2018-жылы жаңыланган мыйзамдарга ылайык кайсы аймактар Ыраакы Түндүк болуп эсептелет? Түндүк жөлөкпулдарды кандай актылар жөнгө салат? Бул кошумча акыларды эсептөөнүн негизги эрежелери. Жергиликтуу пункттардын терт тобу - пособиелердин терт елчему. Жаш адистерге, жергиликтүү калкка, 30 жаштан ашкан жарандарга, аскер кызматчыларына аларды чегерүүнүн өзгөчөлүктөрү, шарттары, тартиби. Райондук коэффициент менен байланыш барбы?

Кабанды кантип кесүү керек: жол-жобосу, кесүү эрежелери жана адистердин кеңеши

Албетте, чочко фермасынын ээси жапайы каманды туура союуну билиши керек. Албетте, мергенчилер да ушундай жол-жобосун жүргүзүү үчүн технология жөнүндө түшүнүккө ээ болушу керек. Үй чочколорун же жапайы чочколорду союу биринчи кезекте алардын эти бузулбай тургандай кылынышы керек

Фрезерлөө, токарлық жана тетиктерди механикалык иштетүүнүн башка түрлөрү үчүн кесүү ылдамдыгы

Кесүү шарттарын эсептөө ар кандай тетиктерди жасоодогу эң маанилүү кадам болуп саналат. Эсептөөнүн өзү рационалдуу болушу абдан маанилүү. Бул ар кандай механикалык операциялар үчүн кесүү ылдамдыгын, шпинделдин ылдамдыгын, берүү ылдамдыгын, ошондой эле кесүү тереңдигин жекече тандоо керек экендигине байланыштуу. Рационалдуу режим - бул өндүрүштүк чыгымдар минималдуу болуп, алынган продукциянын сапаты мүмкүн болушунча так болот

Фрезерлөө үчүн кесүү режими. Кесүүчүлөрдүн түрлөрү, кесүү ылдамдыгын эсептөө

Материалды бүтүрүүнүн жолдорунун бири - фрезерлөө. Ал металл жана металл эмес бөлүктөрдү иштетүү үчүн колдонулат. Жумуш процесси маалыматтарды кесүү менен көзөмөлдөнөт