2026 Автор: Howard Calhoun | [email protected]. Акыркы өзгөртүү: 2025-06-01 07:14:29

Металл кесүү жасалга керектүү формага ээ болушу үчүн жүргүзүлөт. Бул үчүн, ал ашыкча алып салуу зарыл. Мындай манипуляция атайын машиналарда ар кандай кесүүчү аспаптарды колдонуу аркылуу ишке ашырылат. Машина курууда металл кесүү абдан маанилүү. Чынында эле, бул процесссиз жөнөкөй унааларды да, башка аппараттарды да жасоо мүмкүн эмес.

Технологияны колдонуу

Металлды кесүү аркылуу кесүү алгачкы орой иштетүүдө жана майда иштетүү деп аталган акыркы операцияларда практикаланат. Чынында эле, мындай иш-аракеттер кээде жогорку тактык менен аткарылышы керек: микрон фракцияларына чейин. Жана бул өтө кичинекей маани.

Металл кесүү машинанын чоң тетиктери үчүн да колдонулат. Мисалы, гидротурбиналык роторлор үчүн. Алардын дөңгөлөктөрүнүн диаметри 9-10 метрден ашат. Ошондой эле, микроскоп астында да көрүүгө кыйын болгон деталдарды кесүүгө болот. Кайра иштетүү аркылуу элемент керектүү форманы, өлчөмүн алат, беттин керектүү сапатына ээ болот. Буюмдун кызмат мөөнөтү бул көрсөткүчкө жараша болот.

Кесүү теориясы

Мындай илим металлды ушуга окшош ыкма менен кесүүнү изилдейт. Ал 19-кылымдын аягында пайда болгон. Буга чейин алар Орусияда да, чет өлкөлөрдө да алектенишет. Негизги маселе - инструменттин иштөө мөөнөтү максималдуу болушу үчүн, машинанын чипти алып салуу ылдамдыгы. Көптөргө жогорку ылдамдыкка жетүү анчалык деле кыйын эместей сезилиши мүмкүн. Бирок бул андай эмес. нерсе металл кесүү жылуулук иштеп жатат. Ал иш үчүн аспапты ысытып, жумшартат, аны бузуп алуу коркунучу бар. Бул кескич үчүн туура муздатуу тандоо үчүн абдан маанилүү болуп саналат. Бирок бул дайыма эле маселени чече бербейт. Мындан тышкары, ал тургай, металл зыян келтириши мүмкүн. Ошондуктан, иштин ылдамдыгы туура машина кантип тандалып алынган жарым-жартылай көз каранды. Металл кесүүчү аспап материалдын касиеттерин жана анын касиеттерин эске алуу менен сатып алынышы керек.

Машиналарды колдонуунун өзгөчөлүктөрү

Металл кесүүчү станоктор түрлөргө бөлүнөт. Алар колдонулган курал менен айырмаланат. Ошондой эле, алардын жардамы менен металл кесүү технологиясы ар түрдүү. Эң көп колдонулган кескич. Анын жардамы менен сиз ар кандай татаалдыктагы операцияларды жасай аласыз. Бардык башка инструменттер же анын модификациясы, же бир нече түрлөрдүн айкалышы. Эң кеңири таралган эки жумуш үлгүсү бар:

- буруу, даярдалган тетик айланганда жана кескич акырындык менен өз огу боюнча кыймылдаганда;

- пландоо - экөө тең алдыга баратышаткыймылдар.

Аларга керектүү машиналар такыр башка.

Металл кесүүнүн өзгөчөлүктөрү

Мурда айтылгандай, каралып жаткан процесс типтүү эмес болушу мүмкүн. Ал эми металлдарды кесүү жолу менен иштетүүнүн ар кандай жолдору бар, алар үчүн тигил же бул жабдууларды колдонуу каралган.

Токаруу жана сүртүүдөн тышкары, фрезерлөө жана майдалоо кеңири таралган жумуш ыкмалары болуп саналат. Бирок, биринчи ыкма абдан популярдуу болуп саналат. Металлдарды ар кандай ыкмалар менен кесүү менен механикалык иштетүүнүн курчутуу менен жалпылыгы көп. Ошондуктан, эгерде сиз бул ыкманы үйрөнсөңүз, анда келечекте калгандары менен эч кандай көйгөй болбойт. Ал эми иш жагынан баары абдан жөнөкөй болот. Төмөндө ар кандай типтеги машиналарды колдонуунун өзгөчөлүктөрү бар.

Токарларды колдонуу

Кесүүчү жабдуулар ар кандай болот. Станоктордун негизги турлерунун бири - токарь. Аны колдонуу байыркы доорлордон бери колдонулуп келет. Андан кийин ал ок атуу үчүн жаа сыяктуу аркан аппараттары менен иштетилген. Металл кесүү сыяктуу тармакта токардык учурда машина тетиктерин жасоо үчүн колдонулат. Анын үстүнө, бул ушунчалык так жана тез жасалгандыктан, мындай максаттарга механикалык жол менен жетүү мүмкүн эмес.

Бул типтеги машинанын негизи керебет болуп саналат. Дайындалуучу бөлүктүн ортолору менен баштыктын ортосуна же патронго кысылышы керек. Колдоочу кескичти бекемдеңиз. Кесүү үчүн керектүү айлануу ылдамдыгын, унааны эске салган атайын кутуну колдонуу менен орнотуңуз. Аспаптаандан кыймылга келип, кескич менен бирге штангенциркульду жылдырган чуркоо ролик бар. Ага кошумча, коргошун бурамасы бар болсо, анда кесүү мындай машинанын жардамы менен жүргүзүлүшү мүмкүн. Куйруктун ордуна айлануучу башы болгондо, аспап мунаралуу токардык деп аталат. Мындай кесүүчү машина ар кандай иштерди аткара алат. Чоң диаметрдеги буюмдарды иштетүү үчүн бургулоочу же айлануучу аппарат сыяктуу аспаптар колдонулат. Анын башка түрлөрү да бар.

Токарь станогунун иштөө мөөнөтүн жакшыртыңыз

Адистер металл кесүүчү аспаптардын бышыктыгын арттыра турган ылайыктуу материалдарды табуу үстүндө тынымсыз иштеп жатышат. Мурда станоктор химия жагынан жөнөкөй составга ээ болгон жөнөкөй көмүртектүү болоттордун негизинде жасалган. Андан кийин вольфрам көп болгон материалдар колдонула баштады. Алардын жардамы менен металлдарды алда канча ылдам кесууге мумкун болгон. Ошондуктан, алар тез кесүүчү деп атала баштады. Бирок, убакыттын өтүшү менен алар да машина куруу тармагындагы адистерди канааттандырбай калышты.

Андан кийин алар 100 градуска чейинки температурада да бекемдигин сактай ала турган атайын класстагы катуу эритмелери бар станокторду жасоодо алмаштырылган. Акыркы жылдарда металлды кесүүгө негизделген процесс дагы жеңилдеди. Бул жогорку температурага максималдуу туруктуулугу бар материалдарды колдонуу аркылуу жетишилди. Даярдоочу кескич сыяктуу баштапкы катуулугуна, ошондой эле жумуштун түрүнө жараша, аны керектүү ылдамдыкта иштетүүгө болот;атайын кутуча аркылуу жөнгө салынат.

Фрезерлөө металлды иштетүүнүн бир түрү катары

Иштин бул ыкмасы кыйла кеңири таралган жана кыйла жогорку өндүрүмдүүлүккө ээ. Ал атайын фрезердик машинанын жардамы менен ишке ашырылат. CNC (Computer Numerical Control) машиналары барган сайын көбүрөөк колдонулууда. Калибрдин жайгашкан жерине жараша алар бир нече түргө бөлүнөт:

- вертикал;

- горизонталдуу;

- портал;

- узунунан;

- тиштүү фрезер;

- көп шпиндель;

- бир шпиндель жана башкалар.

Мындай жабдууларды жасоонун адистери металлды кайра иштетуу-нун ендурумдуулугу жогору болушу учун аны дайыма еркундетуп жатышат. Машиналардын материалы тынымсыз өзгөрүп турат, анын конструкциясы да өзгөрүп турат. Пландоодо кескич сыяктуу эле, фрезер да ушул сыяктуу аракеттерди жасайт. Бирок, ошол эле учурда, анын бир нече түрлөрүн айкалыштырат. Жана дагы жемиштүү болот. Ушундан улам, фрезерлөө пландоодон кыйла жогору жана аны өндүрүштө акырындык менен алмаштырып жатат.

Жармалоо өзгөчөлүктөрү

Иштетүүнүн бул түрү үчүн машиналар тегерек беттердин ички жана сыртын майдалоо, түрдүү тегиздик, борборсуз иштетүү, жиптерди, тиштүү механизмдерди жана башкалар үчүн колдонулат. Металлдар үчүн мындай курал эң өндүрүмдүү категорияга кирет. Атайын машинадан тышкары дагы бир аппарат бар. Бул чоң камтыйт майдалоочу дөңгөлөк болуп саналатмайда кесүүчү элементтердин саны. Алар өз кезегинде атайын байлоочу аппарат менен бекитилет. Ал эми ар бир бөлүкчө өзүнчө бир кесүүчү болуп саналат. Көрүнүп тургандай, биз металл иштетүүчү жабдууларды жаап койдук. Төмөндө аны кесүүгө мүмкүндүк берген заманбап техникалар менен таанышабыз.

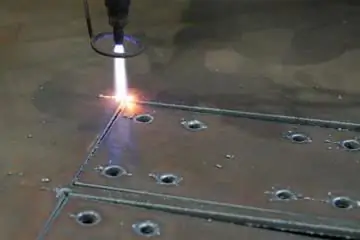

Плазмалык кесүү технологиясынын өзгөчөлүктөрү

Аз көмүртектүү металлдар үчүн колдонулган бир нече ыкмалар бар. Ал эми плазма кесүү абдан жемиштүү бири болуп саналат. Ошондуктан, ал дагы майда-чүйдөсүнө чейин анын өзгөчөлүктөрүнө жана артыкчылыктарына токтолуп кетүү керек. Процесс технологиясы тез жана тынымсыз өнүгүп жатат. Металлдарды плазма менен кесүү өнөр жайдын түрдүү тармактарында: үй куруудан баштап машина курууга чейин кеңири колдонулат. кычкылтек-газ ыкмасы менен бирге, ал абдан келечектүү болуп эсептелет.

Негизги артыкчылыктар

Металлдарды плазма менен кесүү ыкмасы көп сандагы артыкчылыктарга ээ. Алардын бири - иштин ылдамдыгы. Көбүнчө кесүү үчүн бланктардын калыңдыгы 25 ммге чейин болот. Бул учурда, аларды иштетүү ылдамдыгы кычкыл-газ кесүү пайдаланууда караганда болжол менен эки эсеге жана андан да көп болот. Ал эми металл барактын калыңдыгы байкаларлык төмөндөшү менен, ал 12 эсеге ашып кетиши мүмкүн экенин кошумчалай кетүү керек. Бул артыкчылык өндүрүмдүүлүктү бир топ жогорулатып, убакытты үнөмдөйт.

Усулдун дагы бир артыкчылыгы - бул жогорку жана сапаттуу күйгүзүү ылдамдыгы. Бул өзгөчөлүк кесип жатканда абдан маанилүү болуп саналатметалл буюмдары. Плазма ыкмасы менен бул болжол менен 2 секунд. Салыштыруу үчүн: кычкылтек менен газ кесүү - 30, тиешелүүлүгүнө жараша, 1 миң градустан кем эмес температурада. Аспаптын металл менен кыска өз ара аракеттенүүсү, биринчиден, жакшы, анткени бир-эки секунддан кийин материал деформацияга үлгүрбөй калат, анткени башка учурда да болушу мүмкүн.

Плазмалык ыкманын дагы бир талашсыз артыкчылыгы - операция учурундагы шкалалардын минималдуу өлчөмү. Аны оңой эле алып салууга болот. Кесүүчү системаларды иштетүү оңой жана туура куралдын бийиктигин жана жакшы ылдамдыгын камсыз кылууга жардам берет.

Убакытты жана акчаны үнөмдөө

Плазма менен кесүү бир эле учурда бир нече баракты кесүүнү камтыйт, бул көп убакытты үнөмдөйт. Бул ыкма менен материалдардын ар кандай түрлөрүн иштетүүгө болот:

- алюминий;

- дат баспас болоттон;

- жез жана башкалар.

Плазмалык системаларды колдонуунун коопсуздугун белгилебей коюуга болбойт. Алар күйүүчү газдарды колдонушпайт, от ачышат, жылуулукту көп чыгарышпайт. Мунун баары ысык металлдар менен иштөөдө колдонуучулар үчүн мүмкүн болуучу тобокелдиктерди кыйла азайтат. Жылуулук таасир эткен аймак болгону 2 миллиметр.

Плазмалык кесүүнүн бардык мүнөздөмөлөрү материалдардын кайра иштетилишине оң таасирин тийгизет. Иштер сапаттуу, тез жана ар тараптан аткарылып жатат. Көптөгөн максаттар үчүн бул артыкчылыктар башкаларга караганда көбүрөөк артыкчылыктуу.

Лазердин өзгөчөлүктөрүыкма

Бүгүнкү күндө металл буюмдарын кайра иштетүү тармагына көптөгөн технологиялар киргизилди. Алар долбоорлоочулардын, куруучулардын жана иши кандайдыр бир жол менен бул процесс менен байланышкан башка адистердин ишин бир топ жеңилдете алат. Лазердик кесүү учурда эң алдыңкы болуп эсептелет. Ал дизайн жана ар кандай конфигурациялар боюнча металл буюмдарын өндүрүүдө чоң мүмкүнчүлүктөрдү алууга мүмкүндүк берет.

Мындай келечектүү техника абдан жаш, бирок кеңири тараган. Металлды лазердик кесүү багытталган техникалык кубаттуу атайын установкалардын жардамы менен ишке ашырылат. Алар жогорку нур топтолуу менен мүнөздөлөт. Жана алар алюминий же жезди гана эмес, жыгачты жана башка материалдарды да кесүүгө жөндөмдүү.

Усулдун сүрөттөлүшү

Бул кесүү ыкмасы менен металлдын бетинде оксиддер пайда болот. Алар энергияны сиңирүү процессин жогорулатып, температураны эрүү чекитине чейин кармап турууга жөндөмдүү. Байланыш пунктунда лазер нуру максималдуу температуралык маанилерди жаратат, анын натыйжасында материал эрий баштайт. Бирок көрсөтүлгөн зонадан тышкары, ал гана ысыйт. Муну менен катар активдүү газ берилет, көбүнчө ал кычкылтек. Ал күйүү продуктуларын үйлөп, кесүү ылдамдыгын бир кыйла жогорулатууга мүмкүндүк берет. Кычкылтек суюк металлды жана оксиддерди жок кылуу менен бир нече катмарды ысытат.

Мунун баары материал толук тереңдикке чейин кесилбегенде болот. Анткени, бөлүү линияларына жакын газ агымы аны активдүү муздата алат. Кичинекей ысыктык зонасы болушу мүмкүнбири-биринен кичинекей аралыкта (болжол менен 0,2 мм) параллелдүү четтерин түзүүнү камсыз кылуу. Көбүнчө кесүү учурунда тигил же бул тактыкка жетүү үчүн компьютердин жардамы менен автоматташтырылган башкарууну киргизүү зарылчылыгы келип чыгат. Мындай учурларда сиз даяр продуктуну түзүүнү программалай аласыз.

Табелдик металлдарды лазердик кесүү үчүн көбүнчө катуу абалдагы жана газ аспаптарына негизделген жабдуулар колдонулат. Бул учурда, материалдын кесилиши кемчиликсиз бир калыпта болот. Эч кандай механикалык металл кесүү тез аткарууну эске алуу менен жана калдыктардын минималдуу өлчөмү менен, мындай так камсыз кыла албайт. Негизинен металлды кайра иштетүү үчүн газ жана катуу абалдагы лазерлердин негизиндеги аппараттар колдонулат. Металлдын лазер менен кесилиши кемчиликсиз бир калыпта болот. Бул механикалык кесүү учурунда болгон деформацияларсыз чыгат. Кошумчалай кетсек, лазердик кесүү технологиясы жумуштун олуттуу тактыгына, минималдуу ысырапкорчулукка жана тез бүтүрүү убакыттарына мүмкүндүк берет.

Усулдун артыкчылыктары

Лазердик кесүү металл буюмдарын кесүү рыногунда эң көп талап кылынгандардын бири. Бул карбид материалдары менен иштөөнү бир топ жеңилдетти. Анткени, алар кайра иштетүү жагынан кыйла татаал жана мындай манипуляциялардан кийин начарлап кетиши мүмкүн. Лазердик кесүү үчүн эң жакшы:

- болат;

- түстүү металлдар;

- алюминий эритмелери.

Калың барактар даалда канча жакшы иштетилген. Металл тетиктердин татаал фигуралары менен иштөө жана диаметри кичинекей өтө катуу материалдардан тешиктерди жасоо жеңил болот. Бул жерде, геометрия жагынан, сиз өз фантазияңызга эркиндик бере аласыз. Системаны автоматташтырууга болот. Бул үчүн, компьютерде берилген программа менен атайын файлды түзүү жетиштүү. Металлга эч кандай механикалык таасирлер болбойт - бул да маанилүү. Лазердик иштетүүдө төмөнкү артыкчылыктар да байкалды:

- Татаал кесилген контурларды түзүү мүмкүнчүлүгү.

- Термикалык касиеттерине карабастан дээрлик бардык металлды иштетүүгө болот.

- Жогорку тактыкта иштөө.

- Кесүү оңой деформациялануучу жана өтө катуу эмес материалдарда да мүмкүн.

- Лазердик кубаттуулуктун аркасында жогорку өндүрүмдүүлүк.

- Эгер бети жылмакай болушу керек болсо, кубаттуулугу жөндөлгөн фокусталган нурду колдонгонуңуз жакшы.

Газ ыкмасы

Келгиле, көп жылдар бою активдүү колдонулуп келе жаткан металлга таасир этүүнүн кеңири таралган ыкмасын карап көрөлү. Бул газ кесүү. Бул абдан популярдуу жана үнөмдүү. Башка жол менен, ал ошондой эле кычкылтек деп аталат, анткени бул учурда металлга таасир этүү процесси жылуулук мүнөзгө ээ. Жумуш аяктагандан кийин кычкылтек агымы пайда болуп, суюк оксиддин калдыктарын жок кылат. Баштоо үчүн, бөлүктүн жогорку чети жылытылат. Материалдын химиялык курамына жараша (мисалы, болот) анын тутануу температурасы 1000 градустан 1200 градуска чейин өзгөрүшү мүмкүн.

Газ кесүүчү кутуорточо эритмеге, төмөн эритмеге же көмүртектүү болотко колдонулат. Металл барактын же башка буюмдун калыңдыгы 300 миллиметрден ашпашы керек. Металлды иштетүүнүн газ-кычкылтек ыкмасы өзүнүн артыкчылыктарына ээ:

- Төмөн иштетүү чыгымдары.

- Процедура аяктагандан кийин чети менен иштөөнүн кереги жок.

- Ар кандай бурчта жасалган буюмдарды түз жана диагоналдык кесүү мүмкүнчүлүгү.

- Калың металл барактарды колдонсо болот.

Жумуш стандарты барбы?

Көпчүлүк металл кесүүдө ГОСТ же структуралык иштетүүнүн башка стандарттары барбы деген суроо жаралат. Демек, колдонуудагы эрежелерге жана критерийлерге ылайык, мындай процесстин өзүнүн милдеттери бар. Биринчиден, деталдарга тигил же бул конфигурация жана өлчөмдөр берилиши керек. Бул колдонулган технологиялык документтер талап кылынат. Мисалы, объектти куруу боюнча бекитилген долбоор. Ошондой эле, тазалана турган бет дайыма кабыл алынган стандарттарга ылайык таза болушу керек. ГОСТтор металлды кесүүнүн механикалык ыкмаларын тизмектешет, анын ичинде токардык, бургулоо, фрезерлөө, ошондой эле оймо-чиймелөө, брашинг. Продукцияларды акыркы иштетуу да керсетулген. Металдарды механикалык иштетүүнүн ар бир түрү белгилүү бир жабдууларга гана эмес, сериялык номерге да туура келет.

Көрүлгөндөй, продукцияны кесүү үчүн аларды механикалык жана автоматташтырылган иштетүүнүн көптөгөн жолдору бар. Мунун баары курулушта, инженерияда,ремонттоо жана башка участоктор. Методдор тынымсыз өркүндөтүлүп, жаңылары менен толукталууда, заманбап жабдуулар жаралууда, алар ар бир жолу процессти жөнөкөйлөтүүдө.

Сунушталууда:

Кабанды кантип кесүү керек: жол-жобосу, кесүү эрежелери жана адистердин кеңеши

Албетте, чочко фермасынын ээси жапайы каманды туура союуну билиши керек. Албетте, мергенчилер да ушундай жол-жобосун жүргүзүү үчүн технология жөнүндө түшүнүккө ээ болушу керек. Үй чочколорун же жапайы чочколорду союу биринчи кезекте алардын эти бузулбай тургандай кылынышы керек

Металл кесүү түрлөрү: заманбап технологияларды жана жабдууларды карап чыгуу

Эң кеңири таралган металл иштетүү операцияларынын бири кесүү. Бул барак же дайындамаларды керектүү форматтагы бөлүктөргө бөлгөн технологиялык процесс. Металл кесуунун азыркы кездеги турлеру бул операцияны жогорку тактык менен жана сыныктардын минималдуу елчемунде аткарууга мумкундук берет

Фрезерлөө үчүн кесүү режими. Кесүүчүлөрдүн түрлөрү, кесүү ылдамдыгын эсептөө

Материалды бүтүрүүнүн жолдорунун бири - фрезерлөө. Ал металл жана металл эмес бөлүктөрдү иштетүү үчүн колдонулат. Жумуш процесси маалыматтарды кесүү менен көзөмөлдөнөт

Үйдө жана өндүрүш масштабында металл кесүү

Металл кесүү - бул көп талап кылынуучу процесс. Бул ар кандай жолдор менен жана ар кандай шарттарда жасалышы мүмкүн. Бул үчүн үй усталары кескичти жана висканы колдонушат. Тезирээк жолу - пневматикалык балканы колдонуу. Ири ишканаларда бул үчүн гильотина колдонулат

Плазма менен металл кесүү. Металл иштетуучу жабдуулар

Плазма кескичти сатып алууда, сиз дайыма сапатка артыкчылык беришиңиз керек. Арзан сапатсыз аппаратты сатып алуу азгырыгынан сак болуңуз, анткени анын тез эскириши узак мөөнөттө бир топ кымбатчылыкка алып келет